| |

ПОСОБИЕ

ДЛЯ РАБОТНИКОВ ГОСАРХСТРОЙНАДЗОРА ПО ОСУЩЕСТВЛЕНИЮ КОНТРОЛЯ

ЗА КАЧЕСТВОМ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

РАЗРАБОТАНО в 1992 году Инженерно-Консультационным центром Международного Союза строителей (ИКЦ)

Исполнители: Бейлезон Ю.В. (инж.з.с.РСФСР), инж. Давыдов В.И., инж. Румянцев А.А., инж. Химшиашвили Р.В.

ПОДГОТОВЛЕНО под общей редакцией инж. Малышева С.И.

Введение

Расширение сферы деятельности органов Государственного архитектурно-строительного надзора Российской Федерации и распространение ее на объекты производственного назначения, с которыми ранее специалисты этих органов не сталкивались, а также многообразие конструктивных решений зданий и сооружений, используемых при их возведении, вызывают необходимость разработки пособия (руководства) для использования при выборочных проверках качества строительства.

В основу такого пособия заложены унифицированные габаритные схемы зданий производственного назначения, проектные решения конструктивных узлов зданий и сооружений с использованием конструкций массового применения из различных материалов и основные требования и правила производства строительно-монтажных работ.

Накопленный органами госстройнадзора госстроев республик бывшего СССР опыт контроля качества строительства объектов производственного назначения и имеющийся анализ характерных и часто допускаемых дефектов при выполнении различных видов строительно-монтажных работ, создали определенную базу для подготовки пособия (руководства) для практического использования его специалистами органов Госархстройнадзора России при проведении инспекционного контроля на различных стадиях строительства объектов и выполнения основных видов строительно-монтажных работ.

Конкретное рассмотрение конструктивных узлов, отдельных технологических операций, последовательности их выполнения и правил монтажа зданий и сооружений поможет специалистам, осуществляющим инспекционный контроль, с достаточной оперативностью производить оценку качества выполнения строительно-монтажных работ и, при необходимости, принимать меры, предотвращающие негативные последствия допускаемых дефектов.

Учитывая, что в нормативных документах содержится множество ссылок на требования по выполнению контрольных операций, предусмотренных в других нормативных документах, произведена расшифровка их по отдельным видам работ, в правилах производства которых эти ссылки наиболее многочисленны. Это позволит специалистам, инспектирующим выполнение такого рода работ, более четко и обоснованно предъявлять требования по объему и содержанию контроля.

Для того, чтобы предметно предъявлять требования к подрядным организациям и предприятиям промышленности строительных материалов по осуществлению обязательных контрольных измерений, в приложении к настоящему Пособию приведены Методические рекомендации по метрологическому обеспечению качества строительства, содержащие минимальный перечень необходимых контрольно-измерительных инструментов и приборов.

В связи с тем, что по результатам выборочной проверки необходимо сделать объективный вывод о качестве выполнения отдельных видов работ, существенно влияющих на надежность возводимых зданий и сооружений, в настоящем Пособии дана рекомендация по определению объема выборки, достаточной для обобщения. Такая рекомендация основана на данных выполненных Промстройпроектом исследований, учитывающих специфику контроля качества производимых строительно-монтажных работ.

В настоящем Пособии приведены общие технические требования, контролируемые параметры и нормируемые допуски, которые должны быть соблюдены при выполнении строительно-монтажных работ и соответствие которым должно быть установлено.

Учитывая специфические особенности по составу инженерных сооружений на объектах специальных видов строительства (энергетическое, нефтегазовое, транспортное, водохозяйственное), отдельным приложением даны рекомендации по осуществлению контроля качества строительно-монтажных работ на этих объектах. Это относится к объектам, имеющим следующую кодировку согласно ОКСП: электроэнергетика - код 1101; нефте- и газодобывающая промышленность - код 1201; нефтеперерабатывающая промышленность - код 1301; мелиоративные сооружения - код 4500; сооружения транспортного строительства - коды 5100, 5300, 5600, 5700, 5800.

Пособие предназначено для служб, выполняющих инспекционные проверки, а также специалистов организаций, привлекаемых к их осуществлению.

При пользовании Пособием следует учитывать изменения строительных норм и правил, государственных стандартов, утверждаемых в установленном порядке и опубликованных в соответствующих информационных сборниках и бюллетенях.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Пособие рассчитано на использование при осуществлении выборочных проверок качества выполнения основных видов строительно-монтажных работ, проводимых специалистами Госархстройнадзора России в ходе инспекционного контроля преимущественно на объектах производственного назначения.

1.2. Пособие охватывает работы, выполняемые при возведении зданий и сооружений, во всех отраслях народного хозяйства:

- земляные работы и устройство земляных сооружений;

- устройство свайных фундаментов;

- сооружение монолитных бетонных и железобетонных конструктивных элементов;

- монтаж сборных железобетонных и металлических конструкций одно- и многоэтажных зданий и сооружений с унифицированными габаритными схемами;

- возведение каменных и армокаменных конструкций из керамического и силикатного кирпича;

- устройство кровель и изоляционных покрытий;

- сварка монтажных соединений стальных конструкций;

- герметизация стыков и швов стен крупнопанельных и каркасных зданий;

- выполнение некоторых видов лабораторного контроля.

Положения и рекомендации настоящего Пособия не подменяют требований, содержащихся в соответствующих разделах строительных норм и правил, которые надлежит использовать в каждом конкретном случае.

1.3. Приводимые в составе Пособия схемы узлов сопряжения конструкций и отдельных деталей содержат лишь принципиальные их решения и не могут заменить типовые чертежи соответствующих конструктивных узлов, которые содержат конкретные размеры параметров, подлежащих контролю при выборочных проверках.

1.4. При определении объема выборочного контроля на основных конструктивных элементах зданий и сооружений рекомендуется использовать приведенное в таблице № 1 процентное отношение контролируемых единиц в совокупности с доверительной вероятностью Р = 0,95.

Таблица 1

Контролируемая единица СМР |

Точность результатов

|

|

5 |

10 |

20 |

Колонны каркаса |

43

|

12 |

5 |

Фермы покрытия |

65

|

18 |

7 |

Ригели (балки) |

43

|

12 |

5 |

Подкрановые балки |

65

|

19 |

7 |

Плиты перекрытий |

32

|

9 |

4 |

Плиты покрытий

|

27 |

7 |

3 |

Панели стен

|

32 |

9 |

4 |

Фундаменты

|

13 |

4 |

2 |

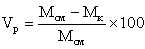

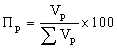

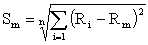

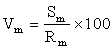

При вычислении рекомендованных значений методами математической статистики приняты следующие допущения:

- удельный вес дефектов* в совокупности контролируемых единиц**, как правило, превышает 10%;

___________

* дефект - любое единичное отступление (несоблюдение) от требований проекта и нормативных документов;

** совокупность контролируемых единиц - здание, сооружение.

- количество контролируемых параметров в единице СМР изменяется в пределах от 3 до 15;

- количество однородных единиц продукции СМР, подвергающихся контролю, относительно невелико (от 20 до 250).

При этом принято, что все контролируемые параметры равнозначны, или все требования проекта и норм должны быть соблюдены. Тогда коэффициент вариации ( ) для расчетов можно принять в пределах 20-25% ( ) для расчетов можно принять в пределах 20-25% ( - отношение среднего квадратичного отклонения к среднеарифметическому в процентах). - отношение среднего квадратичного отклонения к среднеарифметическому в процентах).

1.5. При определении соответствия выполненных строительно-монтажных работ требованиям проекта и норм следует использовать также информацию, содержащуюся в исполнительной документации, журналах работ и материалах лабораторного контроля.

Особое внимание должно быть обращено на технологию и последовательность выполнения работ, на обеспечение прочности и устойчивости возводимых зданий и сооружений на всех стадиях строительства и в законченной строительной продукции.

1.6. Выбор для контроля объектов и видов строительно-монтажных работ следует производить в соответствии с "Методическими рекомендациями по организации и проведению выборочных проверок качества строительства объектов" и "Рекомендациями о порядке осуществления государственного контроля за соблюдением требований строительных норм и правил при производстве строительно-монтажных работ на объектах производственного назначения".

2. Земляные работы и земляные сооружения

2.1. Настоящий раздел содержит положения и основные требования по контролю качества выполнения земляных работ, устройству оснований и возведению земляных сооружений, содержащиеся в СНиП 3.02.01-87 "Земляные сооружения, основания и фундаменты", выбранные с учетом опыта инспекционного контроля на объектах строительства.

2.2. Проверку качества выполнения работ, охватываемых настоящим разделом, следует осуществлять также с учетом требований СНиП 3.01.03-84 "Геодезические работы в строительстве", а также специальных требований по производству земляных работ, учитывающих специфику возведения конкретных зданий и сооружений различного назначения.

2.3. При выполнении проверки данного вида работ следует установить надежность закрепления: разбивочных знаков-столбиков, определяющих положение осей сооружений в плане, реперов (не менее двух у каждого отдельного здания), а также обноски и перенесения на нее осей зданий и сооружений.

2.4. В ходе проверки должно быть учтено расположение в пределах котлованов, траншей и вблизи них эксплуатируемых коммуникаций и подземных сооружений.

2.5. В зависимости от условий строительства и принятых проектных решений по устройству оснований следует проконтролировать выполнение мероприятий и сооружений и защите оснований в ходе производства работ.

2.6. Выполнение земляных работ и возведение земляных сооружений должно осуществляться с систематическим и своевременным испытанием грунтов в требуемом объеме на соответствующих технологических этапах, согласно требованиям СНиП и стандартов (см. раздел 13).

2.7. Основные контролируемые параметры и нормативные требования, которые следует учитывать при выполнении проверок, приведены в таблице № 2.

Таблица 2

NN п.п. |

Состав основных контролируемых параметров и нормативных требований

|

Предельные отклонения от нормативных параметров и требований |

1 |

2

|

3 |

1. |

Используемые при возведении земляных сооружений и устройстве оснований грунты и материалы |

Замена предусмотренных проектом грунтов и материалов может быть только по согласованию с проектной организацией и заказчиком

|

2. |

Организация отвода поверхностных вод:

|

|

|

наличие водоотводящих сооружений или временных канав и обвалования

|

с верховой стороны выемок |

|

наличие кавальеров в пониженных местах

|

не реже чем через 50 м с разрывами не менее 30 м с низовой стороны выемок |

3. |

Искусственное понижение уровня подземных вод (водопонижение)

|

Откачка должна производиться непрерывно |

4. |

Контроль за состоянием откосов и дна котлованов и траншей при выполнении работ с водопонижением

|

Вынос грунта и оплывание откосов недопустимо.

Наблюдения должны быть ежедневными |

5. |

Контроль за осадками зданий и сооружений в зоне выполнения работ по водопонижению

|

Нивелирование по маркам, установленным на зданиях или сооружениях.

Осадки не более допустимых по СНиП 2.02.01-83

|

6. |

Отклонения осей котлована относительно проектных осей

|

Не более 5 см |

7. |

Размеры котлованов и траншей под фундаменты

|

Не менее проектных |

8. |

Расстояние между подошвой откоса и сооружением (для котлованов с откосами)

|

Не менее 30 см |

9. |

Минимальная ширина траншей: |

|

|

под ленточные фундаменты и другие подземные конструкции; |

Не менее ширины конструкции с учетом опалубки, изоляции, креплений +0,2 м с каждой стороны

|

|

под трубопроводы (кроме магистральных) с откосами 1: 0,5 и круче;

|

В зависимости от конструкции стыкового соединения труб по табл.2 СНиП 3.02.01-87 |

|

под трубопроводы с откосами положе 1: 0,5 |

не менее наружного диаметра трубы с добавлением 0,5 м

|

10. |

Защита дна котлованов и траншей в грунтах, меняющих свои свойства под влиянием атмосферных воздействий

|

Оставление защитного слоя толщиной согласно проекту.

Доработка до проектной отметки производится с сохранением природного сложения грунтов

|

11. |

Отклонение отметок основания под фундаменты относительно проектных

|

Не более 5 см |

12. |

Отклонение отметок дна траншей под трубопроводы и кабели после выполнения подготовки

|

Не более 5 см без нарушения уклонов |

13. |

Нарушения проектных уклонов траншей

|

Не более 0,5 см/м |

14. |

Допустимая ширина вскрытия покрытий при устройстве траншей:

|

|

|

при бетонном или асфальтовом покрытии

|

на 10 см более ширины траншей по верху с каждой стороны |

|

при других несборных покрытиях |

на 25 см более ширины траншей по верху с каждой стороны

|

|

при сборных покрытиях |

кратно размеру плит |

15. |

Число и размеры уступов и местных углублений в пределах выемки:

|

|

|

для котлованов под жилые дома в скальных грунтах

|

не более трех |

|

в прочих грунтах |

не более пяти |

|

Отношение высоты уступа к его длине

|

Не менее 1:2 в глинистых грунтах; 1:3 - в песчаных |

16. |

Требования к использованию в насыпях грунтов разных типов:

|

|

|

при отсутствии решения в проекте |

недопустимо

|

|

при проектном решении |

поверхность слоев менее дренирующих под слоями из более дренирующих должна иметь уклон 0,04-0,1 от оси к краям насыпи

|

17. |

Влажность уплотняемого грунта при укладке "насухо" |

АW < BW, где

W - оптимальная влажность;

А и B - коэффициенты по табл. 6 СНиП 3.02.01-87 (см. раздел 13)

|

18. |

Опытное уплотнение грунтов насыпей и обратных засыпок при отсутствии специальных указаний в проекте

|

Обязательно при объеме поверхностного уплотнения на объекте более 10 тыс. м |

19. |

Отклонения отметок обратных засыпок и подсыпок от проектных:

|

|

|

вне помещений; |

не более 5 см

|

|

в помещениях у дверных и оконных проемов, трапов и по лоткам

|

не более 20 мм |

20. |

Разность отметок в сопряжениях оснований под полы в смежных помещениях

|

не более 10 мм |

21. |

Уровень засыпки пазух фундаментов снаружи зданий

|

До отметок, обеспечивающих отвод поверхностных вод |

22. |

Качество присыпки трубопроводов и кабелей при отсутствии в проекте специальных указаний |

Мягким грунтом: песчаным, песчано-гравийным без крупных, более 50 мм, включений, глинистым, за исключением твердых глин

|

23. |

Толщина слоя присыпки трубопроводов и кабелей:

|

|

|

над верхом кабелей |

не менее 10 см |

|

над верхом керамических, асбестоцементных и полиэтиленовых труб

|

не менее 50 см |

|

над верхом прочих труб |

не менее 20 см |

24. |

Обратная засыпка траншей:

|

|

|

при отсутствии дополнительных нагрузок (кроме собственного веса грунта)

|

возможна без уплотнения, но с отсыпкой по трассе траншеи валика |

|

в случаях наличия дополнительных нагрузок

|

с послойным уплотнением согласно указаниям в проекте |

|

в узких пазухах, где невозможно обеспечить уплотнение имеющимися средствами до требуемой плотности (кроме засыпки в просадочных грунтах II типа)

|

выполняется только малосжимаемыми грунтами (модуль деформации 20 МПа и более): щебень, песчано-гравийная смесь, пески крупные и средней крупности |

25. |

Отсыпка насыпей с жестким креплением откосов или в случаях, когда плотность грунта откосов должна равняться плотности тела насыпи

|

Производится с технологическим уширением на последующую срезку согласно проекту |

26. |

Отсыпка насыпей в случаях без уплотнения:

|

|

|

согласно проекту

|

только с запасом по высоте на осадку |

|

при отсутствии проекта |

по специальному указанию |

|

из скальных грунтов |

запас высоты 6 % |

|

из нескальных грунтов |

запас высоты 9 % |

27. |

Отсыпка насыпей на сильно-пучинистых основаниях |

Производится до наступления устойчивых отрицательных температур на высоту не менее глубины промерзания

|

28. |

Содержание мерзлых комьев в насыпях и обратных засыпках от общего объема отсыпаемого грунта:

|

|

|

для наружных пазух зданий и верхних зон траншей с уложенными коммуникациями

|

не более 20 % |

|

для насыпей, уплотняемых укаткой |

не более 20 % |

|

для насыпей, уплотняемых трамбованием

|

не более 30 % |

|

для насыпей, возводимых без уплотнения

|

не более 50 % |

|

для пазух и подсыпок внутри здания

|

не допускается |

|

для грунтовых подушек |

не более 15 % |

29. |

Послойное уплотнение отсыпаемого грунта |

Отсыпка каждого слоя только после уплотнения предыдущего слоя до заданной степени

|

30. |

Последовательность расположения следов уплотняющего механизма (величина перекрытия следа)

|

0,1 - 0,3 м |

31. |

Отклонения в геометрических размерах насыпей:

|

|

|

положение оси насыпи железных дорог;

|

+ 10 см |

|

тоже, автомобильных дорог; |

+ 20 см |

|

ширины насыпей по верху и по низу;

|

+ 15 см |

|

отметок поверхностей насыпей; |

+ 5 см |

|

крутизны откосов |

увеличение не допускается |

|

Земляные работы в просадочных, набухающих и других грунтах, меняющих свои свойства под влиянием атмосферной влаги и подземных вод

|

32. |

Разработка котлованов

|

Только после отвода поверхностных вод |

33. |

Отвод поверхностных вод из котлована и прилегающей территории, размеры которой превышают с каждой стороны размеры разрабатываемой выемки по верху:

|

|

|

для просадочных грунтов |

не менее величины просадочной толщи по проекту, а при отсутствии на 15 м при I типе просадочности, на 25 м - при II типе

|

|

для набухающих грунтов |

не менее 15 м |

34. |

Обратные засыпки в грунтовых условиях II типа по просадочности |

Производятся только глинистыми грунтами с послойным уплотнением.

Использование дренирующих грунтов не допускается.

|

35. |

Обратная засыпка котлованов в набухающих грунтах

|

Только ненабухающим грунтом |

36. |

Выполнение основания насыпи на площадках с засоленными грунтами |

Верхний слой толщиной не менее 5 см должен быть удален с поверхности основания

|

37. |

Закрепление просадочных грунтов |

Силикатизацией, смолизацией, путем обжига (термическое закрепление)

|

38. |

Условия выполнения всех видов закрепления, перечисленных в п.37 (кроме термического)

|

Только при положительной температуре воздуха и по специально разработанным проектам |

39. |

Наличие, полнота и правильность заполнения исполнительной и производственно-технологической документации |

Общий и специальные журналы работ согласно требованиям СНиП 3.01.01-85*, СНиП 3.02.01-87, а также акты на скрытые работы и заключения по лабораторному контролю

|

3. Работы по устройству свайных фундаментов

3.1. В основе требований к качеству свайных фундаментов и контролю качества выполнения свайных работ и работ по устройству буронабивных свай заложены положения, регламентирующие устройства этих фундаментов, содержащиеся в СНиП 2.02.03-85 "Свайные фундаменты", а также СНиП 3.02.01-87 "Земляные сооружения, основания и фундаменты" и ГОСТ 5686-78* "Сваи. Методы полевых испытаний".

3.2. Контроль качества выполнения работ по устройству свайных фундаментов должен включать проверку соблюдения нормативных требований, изложенных в таблице № 3.

Таблица 3

NN п.п. |

Состав основных контролируемых параметров и нормативных требований

|

Предельные отклонения от параметров и требований |

1 |

2

|

3 |

1. |

Забивка пробных свай в количестве и в местах, предусмотренных проектом, для уточнения их несущей способности

|

Не менее проектного числа (5-20) с выполнением испытаний согласно ГОСТ 5686-78* |

2. |

Отклонения по глубине погружения забивных свай:

|

|

|

длиной до 10 м |

недопогружение не более 15% |

|

длиной свыше 10 м |

недопогружение не более 10% с обязательным обследованием причин и заключением проектной организации о возможности их использования без забивки дополнительных свай

|

3. |

Величина отказа свай и правильность его определения:

|

Замер отказа с точностью не менее 0,1 см способом, обеспечивающим эту точность |

|

при забивке паровоздушными одиночного действия или дизельными молотами

|

Среднее значение из 10 последних ударов в залоге, равном 30 ударам |

|

при забивке свай молотами двойного действия |

Замеряется по последнему залогу продолжительностью не менее 3 мин и определяется как среднее значение глубины погружения сваи от одного удара в течение последней минуты в залоге.

Отказ не может быть более расчетного, определенного согласно ГОСТ 5686-78*

|

4. |

Выполнение забивки железобетонных свай с применением наголовников с амортизаторами

|

Разрушение головной части свай недопустимо |

5. |

Забивка свай должна вестись со спланированного дна котлована и при незавышенных его отметках

|

При неспланированном дне котлована и завышенных отметках обязательна корректировка глубины погружения |

6. |

Подтверждение заглубления концов свай в опорный слой грунта на проектную глубину

|

Обязательное заключение лаборатории, что свая заглублена в опорный слой при принятой глубине погружения свай |

7. |

Смещение свай в плане от проектного положения не должно быть более допустимого:

|

Сваи диаметром или стороной сечения до 0,5 м |

|

при однорядном расположении |

поперек оси ряда - 0,2 D

|

|

|

вдоль оси ряда - 0,3 D

|

|

при кустовом и ленточном расположении в два три ряда |

крайних поперек оси ряда - 0,2 D |

|

|

остальных и вдоль оси - 0,3 D |

|

при сплошном свайном поле под всем зданием или сооружением |

крайних свай - 0,2 D |

|

|

средних свай - 0,4 D |

|

при одиночных сваях и сваях-колоннах |

5 и 3 см соответственно |

|

|

"D" - диаметр круглой сваи или меньшая сторона прямоугольной

|

|

Забивные, буронабивные и набивные сваи |

Сваи "D" более 0,5 м: |

|

|

поперек ряда - 10 см |

|

|

вдоль ряда - 15 см |

|

|

одиночных - 8 см |

8. |

Отклонения в отметках голов свай: |

|

|

в монолитном ростверке |

не более 3 см |

|

в сборном ростверке |

-"- 1 см |

|

в безростверковом фундаменте со сборным оголовком

|

-"- 5 см |

|

в сваях-колоннах |

-"- 3 см |

9. |

Отклонения оси забивных свай от вертикали (кроме свай-колонн)

|

Не более 2 % |

10. |

Отклонения от вертикали оси скважин

|

Не более 1 % |

11. |

Отклонения в размерах скважин и уширениях буронабивных свай:

|

|

|

отметки устья, забоя и уширений |

не более 10 см |

|

диаметр скважины |

не более 5 см |

|

диаметр уширения |

не более 10 см |

12. |

Смещение скважин в плане

|

См. п. 7 |

13. |

Отклонения от проектного положения сборных ростверков фундаментов жилых и общественных зданий:

|

|

|

относительно разбивочных осей |

не более 10 мм |

|

по отметкам поверхностей |

-"- 5 мм |

14. |

Отклонения от проектного положения сборных ростверков фундаментов зданий производственного назначения:

|

|

|

относительно разбивочных осей |

не более 20 мм

|

|

по отметкам поверхностей |

-"- 10 мм

|

15. |

Смещение оси оголовка относительно оси сваи

|

Не более 10 мм |

16. |

Толщина растворного шва между ростверком и оголовком

|

Не более 30 мм |

17. |

Толщина растворного шва в безростверковых свайных фундаментах:

|

|

|

между плитой и оголовком

|

не более 30 мм |

|

между стеновой панелью и оголовком

|

-"- 20 мм |

18. |

Толщина зазора между поверхностью грунта и нижней плоскостью ростверка в набухающих грунтах

|

Не менее проектной |

19. |

Срезка головной части сваи после забивки |

На величину, обеспечивающую проектную заделку выпусков арматуры сваи и ствола сваи

|

20. |

Заделка свай с предварительно напряженной, прядевой или проволочной арматурой в плиту ростверка

|

Без срубания головной части, либо с выполнением дополнительного армирования согласно СНиП 2.02.03-85 |

21. |

Выполнение зазора по периметру свай с заполнением упругим материалом, в свайных фундаментах с высоким ростверком по грунту

|

Не менее 8 см |

22. |

Превышение диаметра скважин в вечномерзлых грунтах при буроопускном способе погружения свай

|

Не менее чем на 5 см наибольшего размера поперечного сечения сваи |

23. |

Перерыв между завершением бурения скважин и бетонированием буронабивных свай:

|

|

|

в обычных грунтах |

не более 24 часов

|

|

в просадочных |

-"- 8 часов

|

24. |

Зачистка забоя скважины перед погружением свай в вечномерзлых грунтах и соблюдение перерыва между бурением скважины и погружением сваи после зачистки и приемки скважин

|

Толщина слоя жидкого шлама, льда и вывалов грунта не более 15 см, перерыв - не более 4 часов |

25. |

Превышение диаметра скважины в вечномерзлых грунтах при бурозабивном способе погружения свай

|

Не более 2 см наименьшего размера поперечного сечения сваи |

26. |

Усиление железобетонных свай с поперечными и наклонными трещинами с шириной раскрытия более 0,3 мм

|

Железобетонная обойма с толщиной стенок не менее 100 мм |

27. |

Наличие исполнительной производственно-технологической документации, полнота и достоверность сведений |

Журналы сваебойных работ, акты пробной забивки и испытания свай, акты скрытых работ, паспорта на сваи |

4. Устройство бетонных и железобетонных конструкций монолитных

и сборно-монолитных

4.1. Положения настоящего раздела Пособия распространяются на работы, связанные с возведением монолитных бетонных и железобетонных конструкций, монолитных частей и швов сборно-монолитных конструкций из тяжелого бетона и бетона на пористых заполнителях.

4.2. При возведении монолитных бетонных и железобетонных конструкций проверка качества выполнения работ должна осуществляться также с учетом требований других нормативных документов и стандартов, основные положения которых изложены в разделе.

4.3. Настоящий раздел не включает специальные положения по возведению мостов, аэродромов, гидротехнических сооружений и других сооружений специального назначения.

4.4. В основу положений настоящего раздела положены требования СНиП 3.03.01-87 "Несущие и ограждающие конструкции", а также требования других нормативных документов (стандартов, инструкций и руководств), регламентирующих правила контроля данного вида работ.

4.5. Особое внимание проверяющие должны обращать на технологию и последовательность выполнения работ в целом и отдельных технологических операций.

4.6. Основные контролируемые параметры и предельные отклонения от них приведены в таблице № 4.

Таблица 4

NNп.п. |

Состав основных контролируемых параметров и нормативных требований |

Предельные отклонения от нормативных параметров и требований

|

1 |

2 |

3

|

|

А. Опалубочные работы

|

1. |

Опалубка из древесины должна отвечать основным требованиям:

|

|

|

порода |

хвойные II и III сорта |

|

влажность: |

|

|

хвойных пород древесины при использовании в опалубке

|

не более 15 % |

|

для несущих конструкций |

|

|

для остальных элементов |

не более 25 % |

|

ширина досок, прилегающих непосредственно к бетону

|

строганые не более 150 мм |

2. |

Несъемная опалубка из металлической сетки

|

Ячейки не более 5х5 мм |

3. |

Точность установки инвентарной опалубки: |

|

|

для специальных и особо ответственных конструкций и сооружений;

|

Определяется проектом |

|

для конструкций, готовых под окраску без шпатлевки;

|

перепады поверхностей не более 2 мм |

|

для конструкций, готовых под оклейку обоями

|

-"- не более 1 мм |

4. |

Прогиб собранной опалубки: |

|

|

вертикальных поверхностей |

1/400 пролета |

|

перекрытий |

1/500 пролета |

5. |

Отклонение в размерах деревянных щитов разборной опалубки и каркасов для них при длине и ширине:

|

|

|

до 1 м |

3 мм |

|

более 1 м |

4 мм |

|

по диагонали |

5 мм |

6. |

Минимальная прочность бетона при распалубке незагруженных конструкций:

|

|

|

вертикальных из условий сохранения формы

|

0,2 - 0,3 МПа (2-3 кг/см ) ) |

|

горизонтальных и наклонных при пролете: |

|

|

до 6 м |

70 % проектной |

|

свыше 6 м |

80 % проектной |

7. |

Минимальная прочность бетона при распалубке загруженных конструкций, в том числе от вышележащего бетона |

Определяется в ППР по согласованию с проектной организацией

|

8. |

Контролируемые параметры при приемке опалубки |

Основание, жесткость и неизменяемость, правильность сборки и установки закладных элементов, плотность щитов, качество поверхности

|

9. |

Опалубка и кружала арок и сводов, а также балок пролетом более 4 м |

Устанавливается со строительным подъемом не менее 5 мм на 1 м пролета сводов и арок и 3 мм - балок

|

10. |

Смещение осей опалубки от проектного положения:

|

|

|

фундаментов

|

15 мм |

|

стен и колонн |

8 мм |

|

балок, прогонов и арок |

10 мм |

11. |

Приемка смонтированной и подготовленной к дальнейшим работам опалубки |

Обязательна для конструкций, предусмотренных СНиП 3.01.01-85 с оформлением акта

|

|

Б. Арматурные работы

|

1. |

Арматурная сталь и сортовой прокат |

|

|

Условия применения:

|

|

|

при наличии сертификата |

без испытания |

|

при отсутствии сертификата, при сомнении в качестве металла или при использовании в качестве напрягаемой |

с обязательными механическими испытаниями и химическим анализом

|

2. |

Замена арматурной стали |

Только эквивалентная по согласованию с проектной организацией

|

3. |

Расчленение пространственных крупногабаритных арматурных изделий

|

Только по согласованию с проектной организацией |

4. |

Изготовление пространственных крупногабаритных арматурных изделий

|

В жестких кондукторах |

5. |

Бессварочные соединения стержней:

|

|

|

внахлестку с перепуском обжимными гильзами, муфтами |

не менее 30 диаметров с обеспечением равнопрочности

|

|

крестообразные

|

вязальной проволокой |

6. |

Сварные стыковые и крестообразные соединения

|

Согласно ГОСТ 14098-85 |

7. |

Отклонения в расстоянии между рабочими стержнями для:

|

|

|

колонн и балок

|

+ 10 мм |

|

плит и стен фундаментов

|

+ 20 мм |

|

массивных конструкций

|

+ 30 мм |

8. |

Отклонения в расстояниях между рядами арматуры для:

|

|

|

плит и балок толщиной до 1,0 м

|

+ 10 мм |

|

конструкций толщиной более 1,0 м

|

+ 20 мм |

9. |

Отклонения в величине защитного слоя:

|

|

|

при толщине слоя до 15 мм и линейных размерах поперечного сечения конструкции, мм:

|

|

|

до 100

|

+ 4 мм |

|

от 101 до 200

|

+ 5 мм |

|

при толщине слоя от 16 до 20 мм и сечении элементов, мм:

|

|

|

до 100

|

+ 4; - 3 мм |

|

от 101 до 200

|

+ 8; - 3 мм |

|

от 201 до 300

|

+ 10; - 3 мм |

|

свыше 300 |

+ 15; - 5 мм |

|

при толщине свыше 20 мм соответственно |

+ 4; - 5 мм |

|

|

+ 8; - 5 мм

|

|

|

+ 10; - 5 мм

|

|

|

+ 15; - 5 мм

|

10. |

Высокопрочная проволока и пряди |

Очищаются от консервирующей смазки.

Применение арматуры с наличием повреждений омеднения и ржавчины недопустимо.

|

11. |

Анкера напрягаемой арматуры |

Только соответствующие проекту с обязательным испытанием

|

12. |

Отклонения в контролируемой длине стержней при групповом натяжении

|

0,03 упругого удлинения при натяжении |

13. |

Приемка смонтированной арматуры и сварных стыковых соединений |

До начала бетонирования с оформлением акта согласно требованиям СНиП 3.01.01-87

|

|

В. Бетонирование

|

1. |

Транспортирование бетонных смесей к месту укладки |

Расстояние транспортирования по времени доставки не должно превышать срока схватывания

|

2. |

Обеспечение нормируемой подвижности бетонной смеси для конкретного конструктива

|

Запрещается добавление воды на месте укладки бетонной смеси |

3. |

Качество основания и поверхностей под укладку бетонных смесей, в том числе в местах устройства рабочих швов |

Должны быть очищены от мусора, грязи, масел, снега, льда и цементной пленки.

Должны быть промыты и просушены

|

4. |

Последовательность укладки бетонной смеси |

Горизонтальными слоями без разрывов.

Укладка каждого следующего слоя до начала схватывания предыдущего

|

5. |

Продолжительность перерыва в бетонировании между укладкой смежных слоев без образования рабочего шва

|

Устанавливается лабораторией |

6. |

Устройство рабочих швов |

Перпендикулярно направлению действия усилия (оси колонн, балок, поверхности плит и стен) после достижения бетоном прочности не менее 1,5 МПа

|

7. |

Высота свободного сбрасывания бетонной смеси в опалубку:

|

|

|

колонн

|

5,0 м |

|

перекрытий

|

1,0 " |

|

стен

|

4,5 " |

|

неармированных конструкций |

6,0 "

|

|

слабоармированных конструкций

|

4,5 " |

8. |

Толщина укладываемых слоев бетонной смеси в зависимости от типа вибратора:

|

|

|

подвесные вертикальные тяжелые вибраторы |

на 5-10 см менее длины рабочей части вибратора

|

|

подвесные вибраторы, расположенные под углом до 30° |

не более длины вертикальной рабочей части вибратора

|

|

ручные глубинные вибраторы |

не более 1.25 длины рабочей части |

|

поверхностные вибраторы при уплотнении:

|

|

|

неармированных конструкций

|

40 см |

|

с одиночной арматурой |

25 "

|

|

с двойной -"- |

12 " |

9. |

Защита бетона в период твердения от переувлажнения и высыхания

|

Обязательна |

10. |

Транспортирование бетонной смеси при отрицательных температурах |

Только при условии обеспечения температуры бетонной смеси не ниже требуемой по соответствующему расчету

|

11. |

Состояние основания при бетонировании в условиях отрицательных температур |

Способ укладки должен исключать возможность замерзания смеси в зоне контакта с основанием

|

12. |

Бетонирование густоармированных конструкций с арматурой диаметром более 24 мм и из жестких прокатных профилей при температуре ниже минус 10° С (кроме бетонирования разогретыми смесями)

|

Только с предварительным отогревом металла или местным вибрированием смеси в приарматурных зонах |

13. |

Прочность бетона монолитных и сборно-монолитных конструкций к моменту замерзания:

|

|

|

для бетона без противоморозных добавок в конструкциях:

|

|

|

эксплуатирующихся внутри зданий, подземных и не подвергающихся динамическим воздействиям;

|

не менее 5 МПа (50 кгс/см ) ) |

|

подвергающихся атмосферным воздействиям в процессе эксплуатации;

|

от 30 до 50 % проектной прочности в зависимости от класса |

|

преднапряженных конструкциях |

80 % проектной прочности |

14. |

Загружение конструкций расчетной нагрузкой

|

При достижении не менее 100 % проектной прочности |

15. |

Подвижность бетонных смесей при методе бетонирования:

|

|

|

ВПТ без вибрации

|

16-20 см |

|

ВПТ с вибрацией

|

6-10 см |

16. |

Прорезка деформационных швов, технологических борозд, проемов и обработка поверхности монолитных конструкций

|

При прочности бетона не менее 50% проектной |

17. |

Контроль качества бетона:

|

|

|

на сжатие

|

обязательно |

|

на растяжение |

обязательно для дорожных и аэродромных покрытий

|

|

на водонепроницаемость |

для конструкций, работающих под давлением и в условиях повышенной влажности согласно указаниям в проекте

|

|

на морозостойкость |

не реже одного раза в квартал на месте приготовления бетона

|

18. |

Оформление результатов контроля и приемки работ |

Запись в специальном журнале работ согласно требованиям СНиП 3.01.01-87.

|

19. |

Наличие исполнительной документации, полнота и достоверность ее заполнения |

Исполнительные схемы, акты на приемку опалубки, армирования, заключения по лабораторному контролю

|

5. Монтаж каркасов одноэтажных производственных зданий из сборных

железобетонных конструкций

5.1. В основу положений настоящего раздела положены требования, содержащиеся в действующих строительных нормах и правилах, регламентирующих правила производства работ на всех стадиях монтажа железобетонных конструкций одноэтажных производственных зданий и обеспечивающие безопасность выполнения монтажных операций, прочность и устойчивость зданий, а также их долговечность: СНиП 3.01.01-85* издания 1990 года "Организация строительного производства", СНиП 3.03.01-87 "Несущие и ограждающие конструкции", СНиП 2.03.01-84* издания 1989 г. "Бетонные и железобетонные конструкции", СНиП 2.09.02-85 "Производственные здания", СНиП 3.01.03-84 "Геодезические работы в строительстве", ГОСТ 13015.0-81* "Конструкции и изделия бетонные и железобетонные сборные".

Общие технические требования, рабочие чертежи действующих типовых серий сборных железобетонных конструкций.

5.2. Выбор контролируемых при проверке параметров учитывает опыт проведения инспекционного контроля и анализ характерных дефектов, допускаемых при монтаже сборных железобетонных несущих и ограждающих конструкций одноэтажных производственных зданий с габаритными схемами, приведенными в приложении № 2.

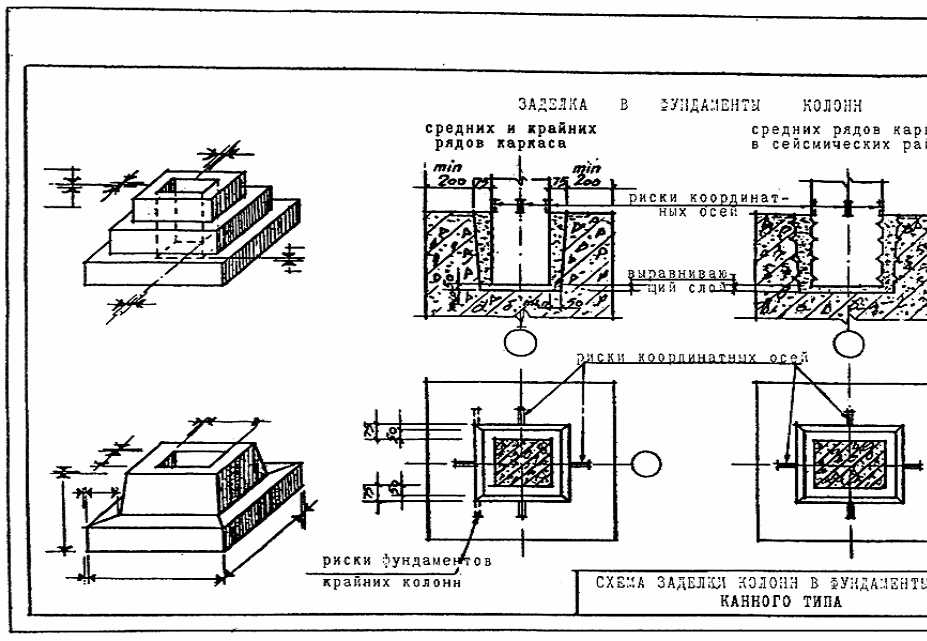

5.3. Выборочный контроль качества возведения одноэтажных производственных зданий с железобетонным каркасом должен включать проверку соблюдения параметров, изложенных в таблице № 5.

Таблица 5

NN п.п. |

Состав основных контролируемых параметров и нормативных требований |

Предельные отклонения от нормативных параметров и требований

|

1 |

2

|

3 |

1. |

Наличие на объекте разбивочной основы, сохранность и устойчивость геодезических знаков и обеспечение их инструментальной проверки

|

Проверка основы должна производиться не реже 2 раз в год |

2. |

Наличие монтажных (ориентирных) рисок

|

Монтаж при отсутствии рисок недопустим

|

3. |

Отклонение (по исполнительной схеме) от совмещения установочных ориентиров фундаментных блоков и стаканов фундаментов с рисками разбивочных осей

|

12 мм

|

4. |

Отклонения отметок опорной поверхности дна стаканов фундаментов от проектных:

|

|

|

до устройства выравнивающего слоя по дну стакана

|

-20 мм

|

|

после устройства выравнивающего слоя |

±10 мм

|

5. |

Отклонения в геометрических размерах стаканов фундаментов, обеспечивающих надежность жесткой заделки колонн

|

-(5-10) мм (схема № 1) |

6. |

Отклонения от номинальной длины изготовленных и переданных в монтаж колонн:

|

|

|

до 4 м |

± 8 мм |

|

свыше 4 до 8 м |

± 10 мм |

|

свыше 8 до 16 м |

± 13 мм |

7. |

Отклонения от совмещения рисок геометрических осей колонн с рисками осей фундаментов

|

± 8 мм

|

8. |

Качество замоноличивания колонн в фундаментах:

|

|

|

выравнивающего слоя на дне стакана |

только из раствора, недопустимо использование песка, щебня, грунта, металлических пластин

|

|

бетона замоноличивания |

уплотнение вибрацией, прогрев при отрицательных температурах

|

|

извлечение установочных клиньев |

обязательно с последующим заполнением ниш бетоном

|

9. |

Отклонения осей колонн (по исполнительной схеме) в верхнем сечении от вертикали при длине колонн:

|

|

|

до 4 м |

20 мм |

|

свыше 4 до 8 м |

25 мм |

|

свыше 8 до 16 м |

30 мм |

10. |

Разность отметок верха колонн (по исполнительной схеме) при длине:

|

|

|

до 4 м |

14 мм |

|

свыше 4 до 8 м |

16 мм |

|

свыше 8 до 16 м |

20 мм |

11. |

Наличие и точность установки фундаментных балок |

Согласно проекту. Использование вместо подбетонки кирпичей, камней, металлических обрезков недопустимо

|

12. |

Наличие связевого блока при ведущемся монтаже стропильных, подстропильных и подкрановых конструкций

|

Монтаж конструкций без образования связевого блока недопустим |

13. |

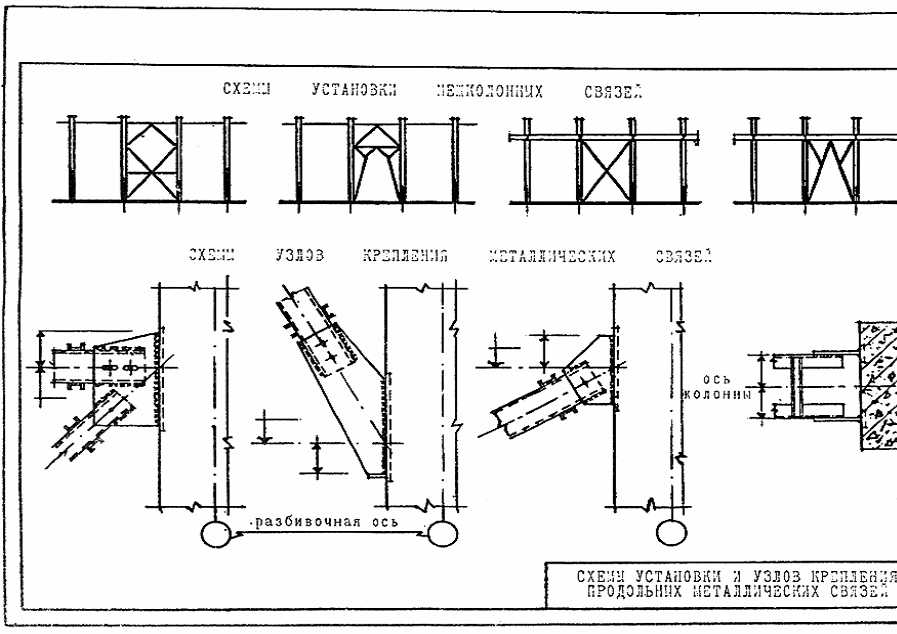

Качество закрепления межколонных связей: |

|

|

совмещение осей по геометрической схеме; |

по проекту в соответствии с геометрическими схемами для |

|

размеры сварных швов; |

данного типа зданий (схема № 2) |

|

сечения элементов; |

|

|

отсутствие изгибов и других повреждений |

|

14. |

Разность отметок консолей колонн в крановых корпусах при длине колонн:

|

|

|

до 4 м |

14 мм |

|

свыше 4 до 8 м |

16 мм |

|

свыше 8 до 16 м |

20 мм |

15. |

Разность отметок верхних полок подкрановых балок на двух соседних колоннах вдоль ряда при шаге колонн:

|

|

|

до 10 м

|

10 мм |

|

более 10 м |

15 мм |

|

|

Примечание к п.п. 14 и 15: |

|

|

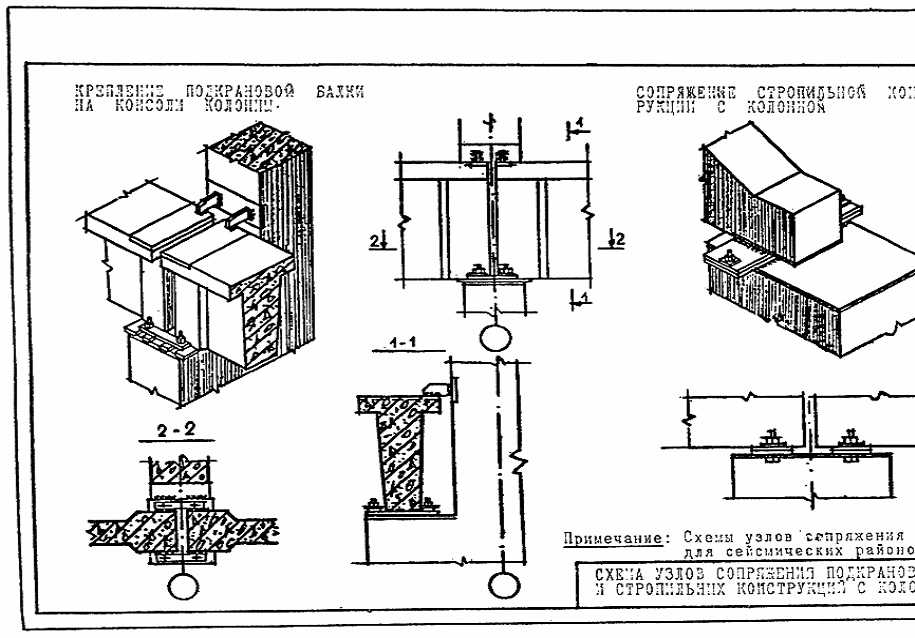

выверка с помощью пакетов металлических пластин может производиться только при условии сварки их между собой и приварки к закладной детали колонн с учетом габарита приближения мостового крана.

|

16. |

Отклонения от совмещения геометрических осей установленных подкрановых балок на консолях колонн

|

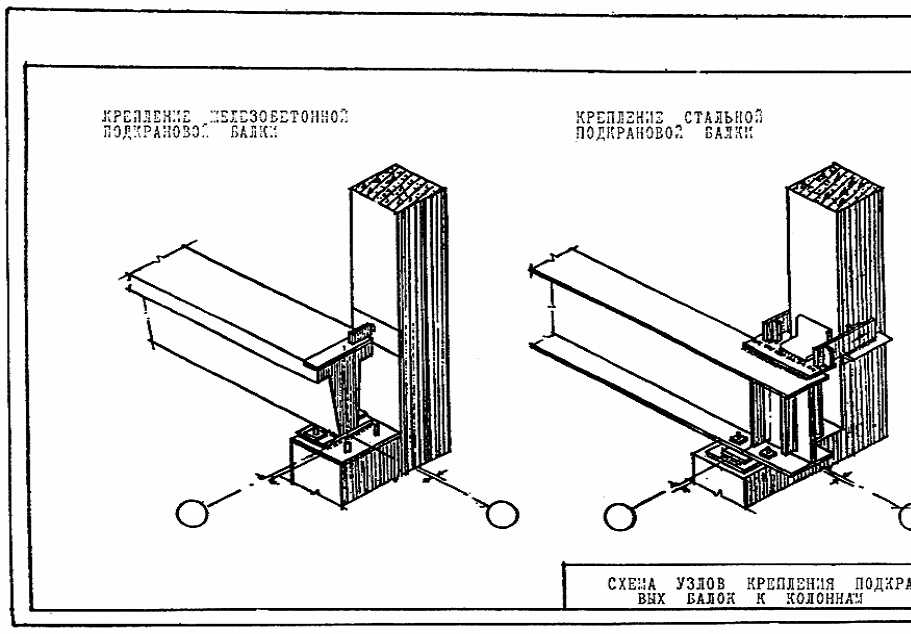

Согласно схеме № 3 |

17. |

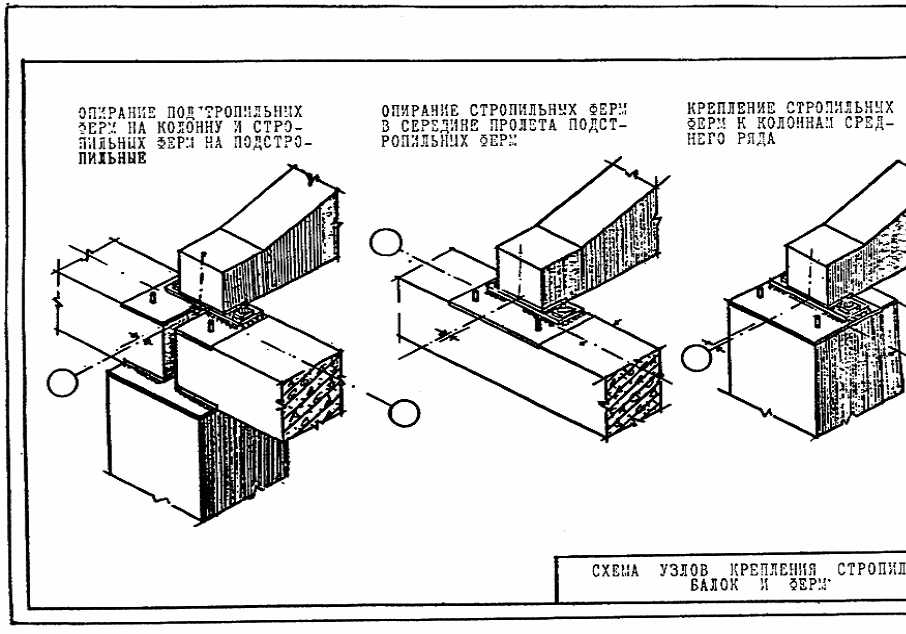

Отклонения от совмещения рисок геометрических осей в нижнем сечении подстропильных балок и ферм с установочными ориентирами (продольными и поперечными осями зданий)

|

8 мм (схема № 4) |

18. |

Отклонения от симметричности при установке подкрановых балок и ферм в направлении перекрываемого пролета при длине элемента 12 м

|

8 мм |

19. |

Отклонения от совмещения рисок геометрических осей в нижнем сечении стропильных балок и ферм с установочными ориентирами на колоннах, в узлах подстропильных ферм и балок

|

8 мм |

20. |

Отклонения от совмещения рисок верхних опорных узлов ферм и балок от осей пролетов зданий при высоте элементов:

|

|

|

до 1,0 м

|

6 мм |

|

свыше 1 до 1,6 м

|

8 мм |

|

свыше 1,6 до 2,5 м

|

12 мм |

21. |

Отклонения в расстоянии между осями верхних поясов стропильных ферм и балок в |

60 мм |

|

середине пролета

|

Примечание. Установка стропильных конструкций с выгибом из плоскости, превышающим допустимое значение по ГОСТ 13015.0-83, недопустима

|

22. |

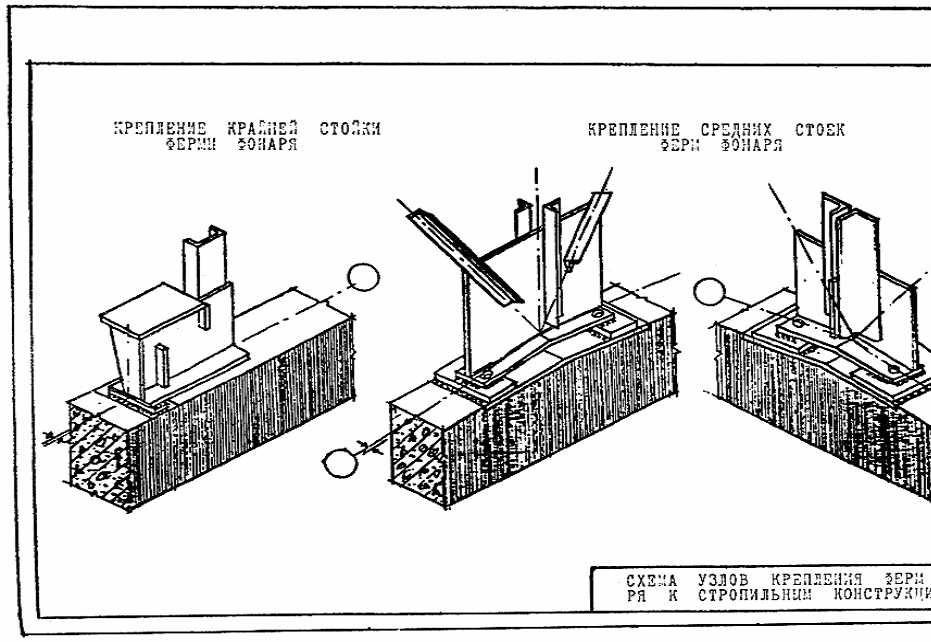

Соответствие конструктивного выполнения узлового опирания подстропильных и стропильных конструкций, конструкций светоаэрационных фонарей, проектному решению с указанными выше допусками

|

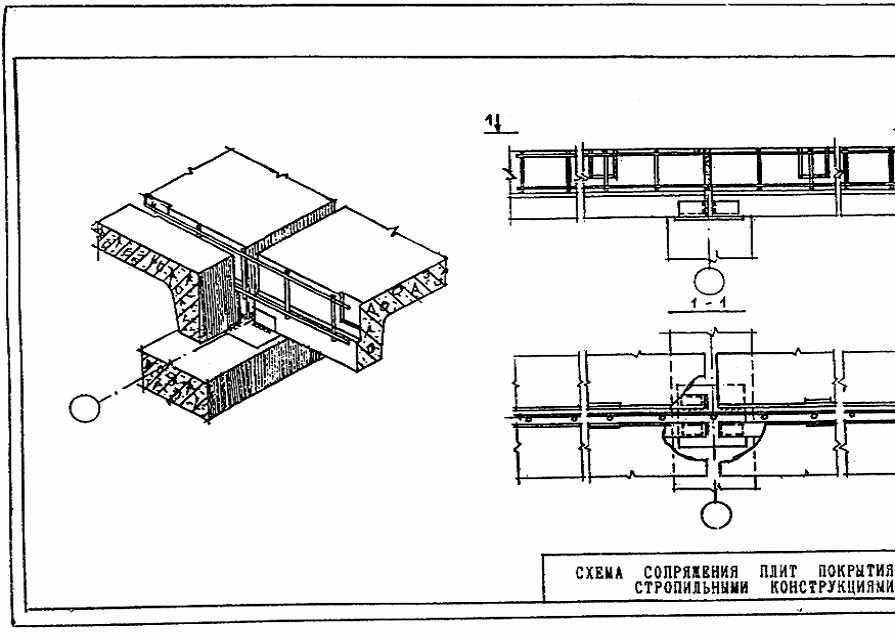

Согласно схемам № 4 и 5 |

23. |

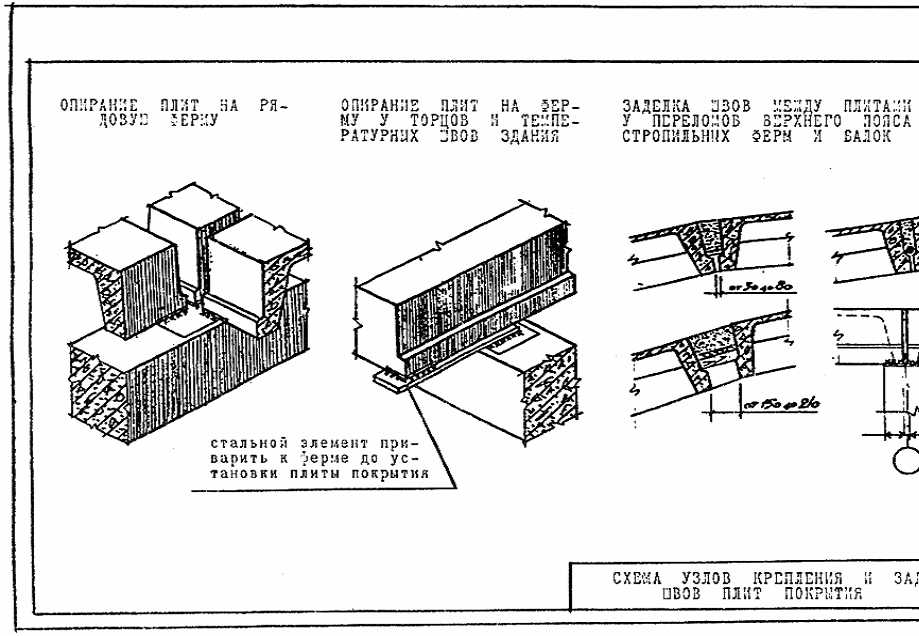

Отклонения от симметричности установки опорных ребер плит покрытий относительно центров узлов ферм вдоль их верхних поясов

|

Согласно требованиям СНиП 3.03.01-87 |

24. |

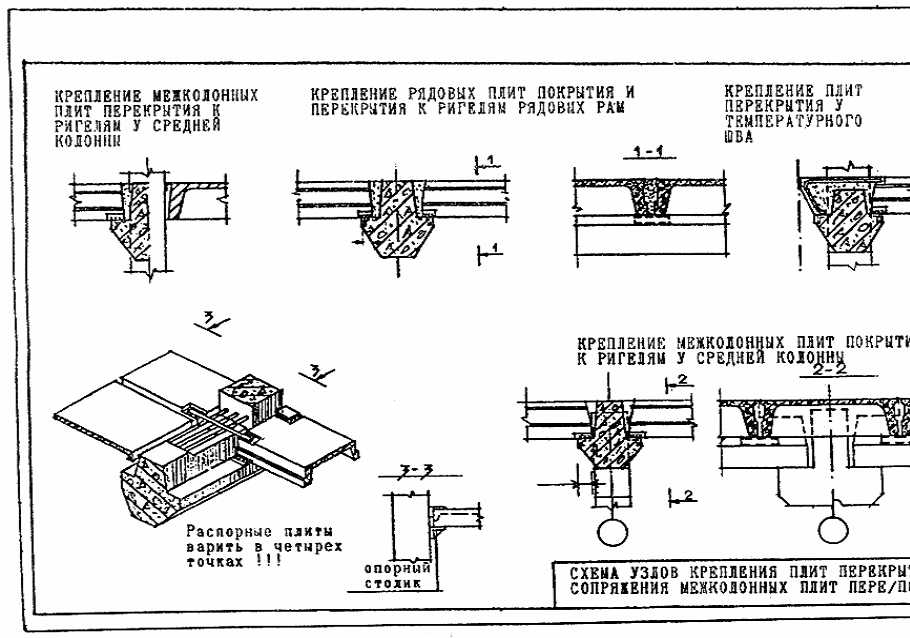

Соответствие конструктивного решения крепления плит в середине здания, у торцов и температурных швов типовому решению

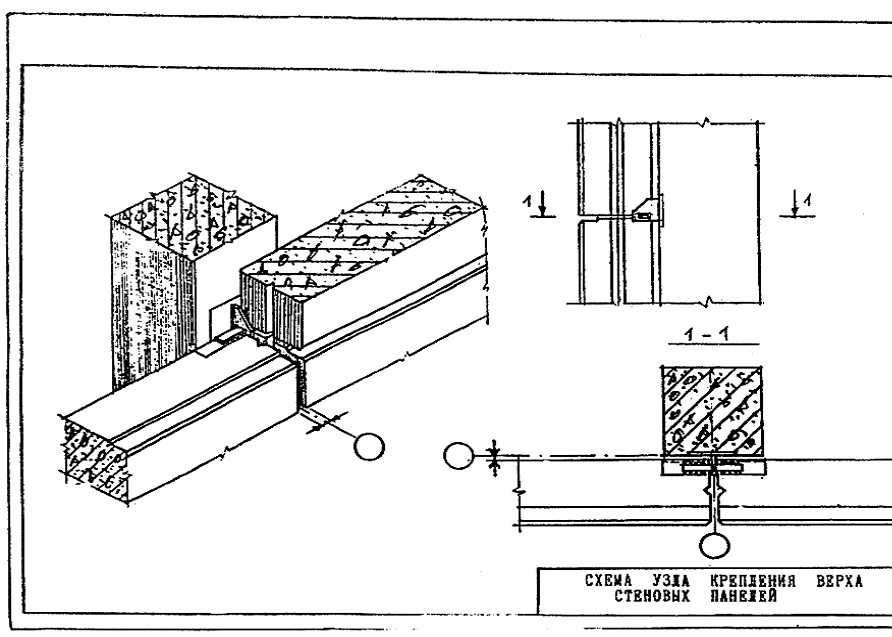

|

Схема № 6 |

25. |

Отклонения в величине глубины опирания концов плит в направлении перекрываемого пролета:

|

|

|

до 8 м

|

6 мм |

|

свыше 8 до 16 м

|

8 мм |

26. |

Замоноличивание швов между плитами бетоном (раствором) марки 200

|

Согласно схеме № 6 |

27. |

Использование плит покрытия в местах установки крышых вентиляторов и дефлекторов с пробитыми на месте монтажа отверстиями без проектного усиления

|

Не допускается |

28. |

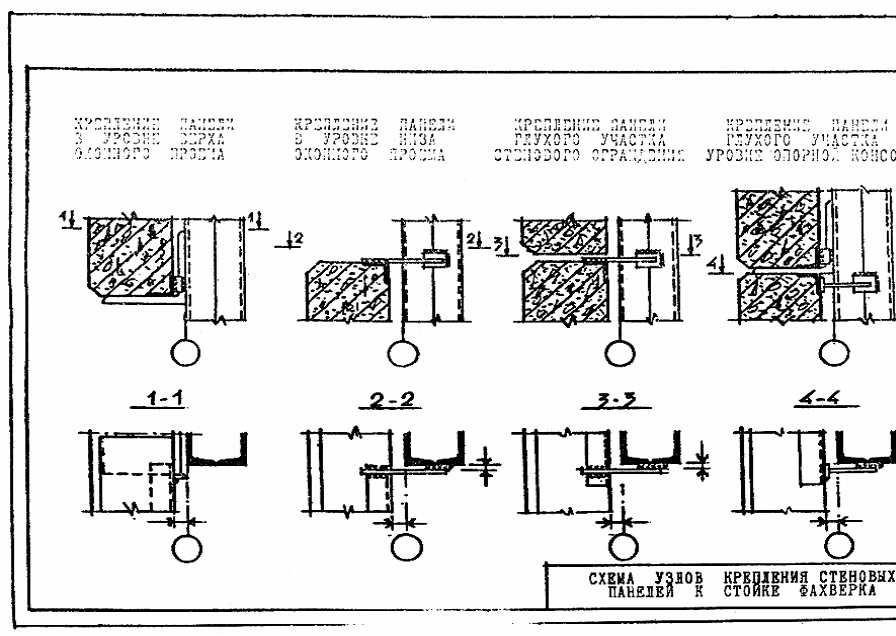

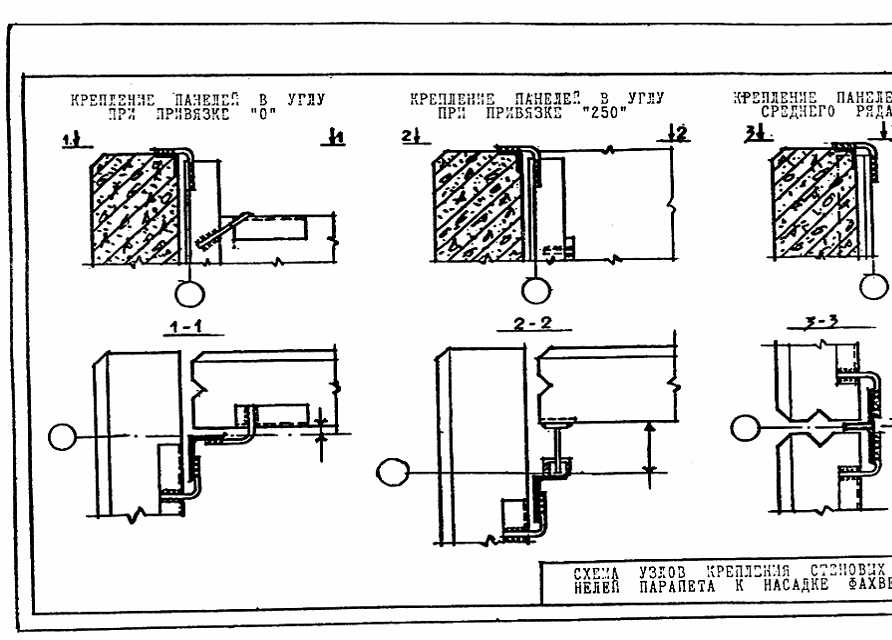

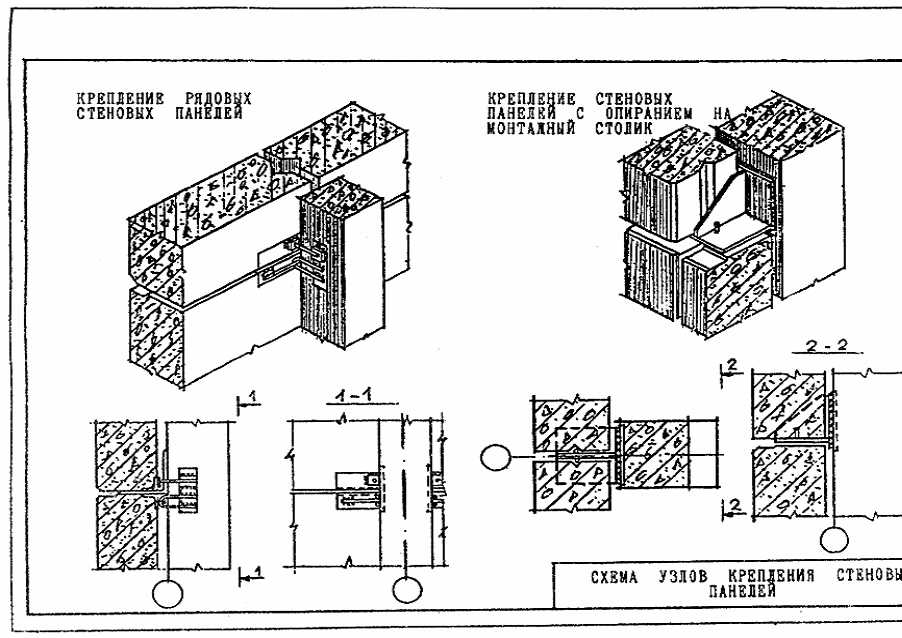

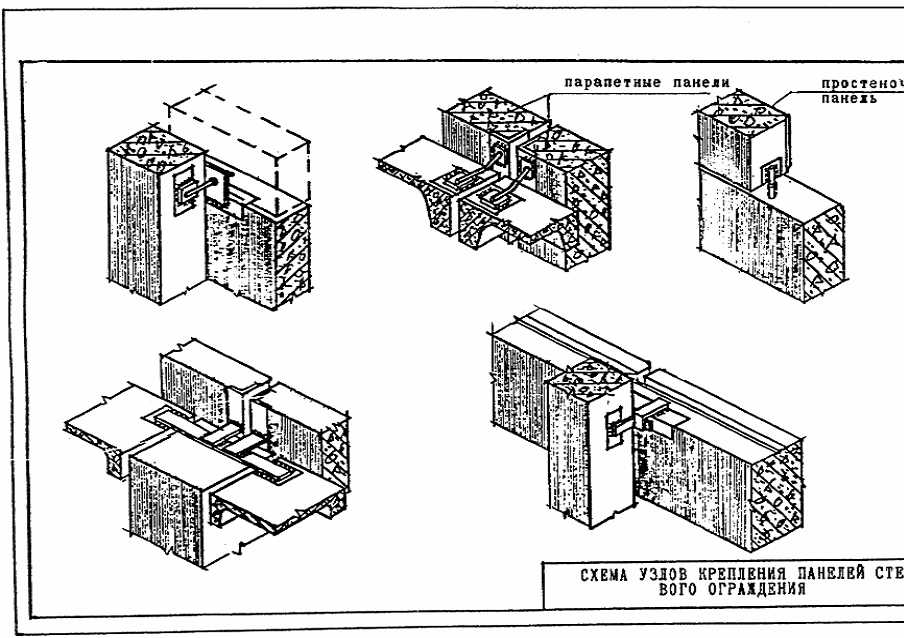

Обеспечение конструктивного решения крепления стеновых панелей, не препятствующего раздельной деформации каркаса и стенового ограждения, антикоррозионная защита узлов крепления

|

Согласно схемам № 7 и 8 |

29. |

Узел сопряжения панелей стен цокольного ряда с фундаментной балкой:

|

|

|

наличие гидроизоляционного слоя раствора |

h = 20 мм

незаполненный зазор не допустим,

установка без фундаментной балки недопустима

|

|

заполнение зазора более 50 мм легким или тяжелым бетоном с прокладкой арматуры

|

только по решению проектной организации |

30. |

Горизонтальные и вертикальные швы сопряжения панелей стенового ограждения:

|

|

|

ширина шва

|

20 мм - 10 мм |

|

наличие и диаметр жгута пороизола |

обязательно d = 40 мм (для отапливаемых зданий)

|

31. |

Складирование изделий в зоне монтажа |

Согласно требованиям ГОСТ 13015.4-84

|

32. |

Визуальный осмотр используемых конструкций и наличие документов о качестве изделий по маркам и материалу

|

Согласно требованиям ГОСТ 13015.3-81* |

Дополнительные требования к монтажу конструкций одноэтажных производственных зданий, возводимых в сейсмических районах

|

33. |

Заделка колонн среднего ряда в стаканы фундамента |

Применение колонн со шпонками в пределах глубины заделки.

Схема № 1

|

34. |

Укладка по верху фундаментов и на фундаментных балках арматурных каркасов на 2 м в каждую сторону от оси колонны

|

3, 4 и 6 стержней соответственно при расчетной сейсмичности 7, 8 и 9 баллов |

35. |

Устройство межколонных связей в надкрановой части по периметру здания

|

Согласно проектному решению |

36. |

Устройство связей в плоскости верхних поясов ферм и установка распорок в плоскости нижних поясов

|

Согласно проекту |

37. |

Сопряжение железобетонных подкрановых балок с колоннами с использованием специальных компенсирующих соединительных пластин

|

При расчетной сейсмичности 8 и 9 баллов

Схема № 9 |

38. |

Сопряжение стропильных конструкций с колоннами через специальные компенсирующие соединительные пластины

|

При расчетной сейсмичности 9 баллов

Схема № 9 |

39. |

Выполнение крепления стеновых панелей через специальные соединительные элементы, обеспечивающие снижение сейсмомассы, передаваемой на колонны

|

Схемы № 10 и 11 |

40. |

Применение в покрытии плит со шпонками по боковым поверхностям ребер и укладка в швах между плитами арматурных каркасов

|

Длина перепуска каркаса в каждую сторону 1000 мм

Схема № 12 |

41. |

Соединение смежных плит покрытия, укладываемых по крайнему ряду на светоаэрационных фонарях

|

Согласно проекту |

42. |

Обеспечение выполнения антисейсмических швов при расчетной сейсмичности:

|

|

|

7 баллов

|

здания высотой свыше 10 м |

|

8, 9 баллов

|

независимо от высоты |

43. |

Ширина антисейсмического шва при высоте здания:

|

|

|

до 5 м

|

30 мм |

|

свыше 5 м |

добавление 20 мм на каждые следующие 5 м

|

44. |

Наличие и качество заполнения исполнительной и производственно-технологической документации |

Журнал монтажных работ, журнал сварочных работ, акты на скрытые работы согласно требованиям СНиП 3.01.01-85* и СНиП 3.03.01-87

|

6. Монтаж каркасов многоэтажных производственных зданий промышленных предприятий с конструктивным решением по сериям 1.420-12 и ИИ 20/70 (ИИС-20)

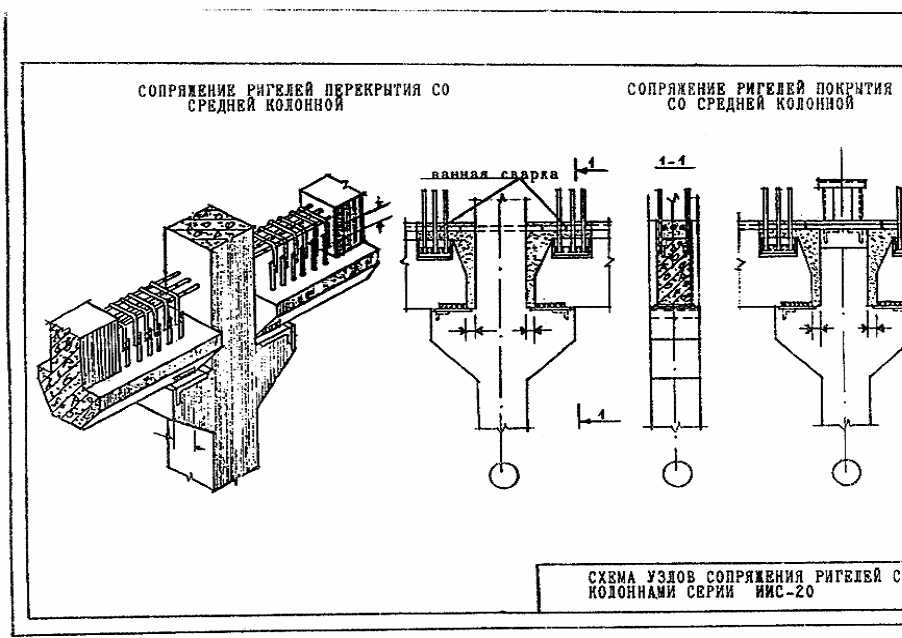

6.1. Каркасы данного типа решены по рамно-связевой схеме, что требует особого внимания к обеспечению пространственной жесткости на всех стадиях монтажа и в процессе эксплуатации.

6.2. Пространственная устойчивость каркаса обеспечивается в поперечном направлении выполнением рамных узлов сопряжения ригелей с колоннами и жестким диском перекрытия, в продольном направлении - установкой вертикальных межколонных стальных связей и укладкой связевых плит перекрытия.

6.3. Каркасы решены с использованием ригелей под два типа перекрытий с ребристыми плитами (прямоугольные и тавровые ригели) на высоту до 4 этажей.

6.4. В каркасах со стыками колонн с металлическими обоймами монтаж без замоноличивания стыков допускается на полную высоту здания при условии невыполнения параллельного монтажа технологического оборудования.

6.5. Монтаж должен осуществляться от связевого блока. В перекрытии в первую очередь должны устанавливаться и закрепляться сваркой межколонные (связевые) плиты.

6.6. Контролируемые параметры для зданий с каркасами серии 1.420-12 и ИИ20/70 (ИИС-20) приведены в таблице № 6.

Таблица 6

| | | |

NN п.п. |

Состав основных контролируемых параметров и нормативных требований |

Предельные отклонения от нормативных параметров и требований

|

1 |

2 |

3

|

|

Каркасы серии ИИ20/70 и 1.420-12

|

1. |

Положения о разбивочной основе, геодезических знаках и пределах отклонения следует принимать по п.п. 1-3 раздела 5

|

См. п.п.1-3 раздела 5 |

2. |

Отклонения по устройству фундаментов и геометрическим размерам изготовленных колонн

|

Принимать согласно п.п. 4-6 раздела 5 |

3. |

Смещение колонн относительно разбивочных осей:

|

|

|

в нижнем сечении

|

5 мм |

|

в верхнем сечении при высоте до 8,0 м

|

15 мм |

|

от 8,0 до 16 м

|

20 мм |

4. |

Разность отметок верха колонн или их опорных площадок в пределах этажа

|

12мм + 2п, где п - порядковый номер яруса (этажа)

|

5. |

Наличие и точность установки фундаментных балок

|

См. п. 11 раздела 5 |

6. |

Наличие и своевременность установки связей при ведущемся монтаже каждого последующего яруса |

Недопустимость монтажа без образования связевого блока в каждом ярусе и монтажа каждого последующего яруса до полного проектного крепления нижележащего

|

7. |

Качество закрепления межколонных связей:

|

По проекту в соответствии с геометрическими схемами |

|

совмещение осей по геометрической схеме;

|

для данного каркаса здания (схема № 13) |

|

размеры сварных швов;

|

|

|

сечение элементов;

|

|

|

отсутствие изгибов и других повреждений

|

|

8. |

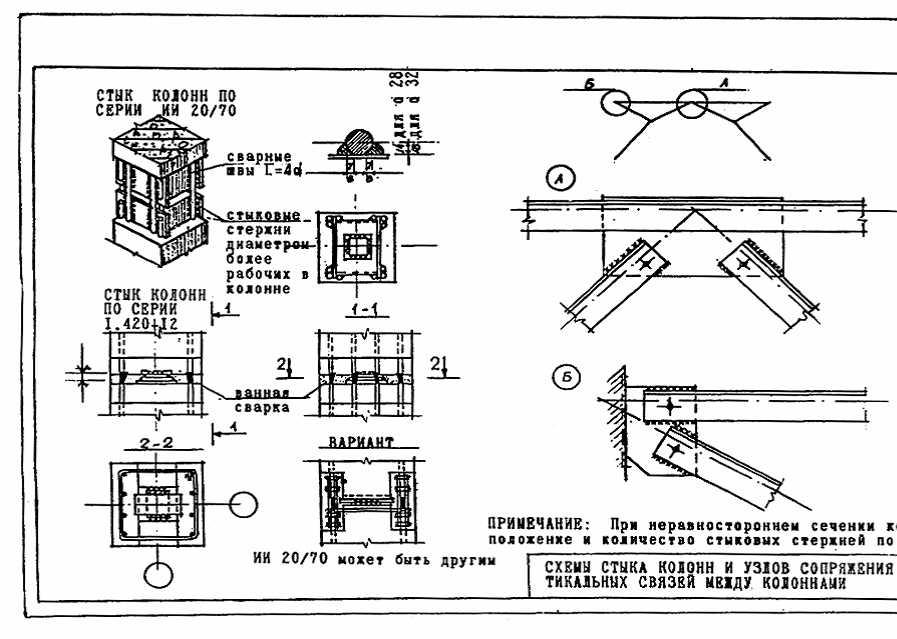

Соосность арматурных стержней в стыках колонн или их перелом |

не более 0,1 номинального диаметра и не более 3°

|

9. |

Качество сопряжения плоскостей в стыках колонн:

|

|

|

соосность сопрягаемых элементов; |

8,0 мм |

|

установка листовых прокладок; |

недопустимость установки пакетов несваренных |

|

установка рихтовочных (центрирующих) пластин |

пластин, обрезков прокатного металла и т.п. |

|

структура бетона колонн в зоне стыка |

недопустимость срубания бетона без последующего ремонта до монтажа

(схема № 13)

|

10. |

Качество сварки стыкуемых арматурных стержней колонн:

|

|

|

выполнение обработки торцов стыкуемых стержней

|

согласно требованиям ГОСТ 14098-85 |

|

тип и параметры инвентарных форм (подкладок) при ванной сварке

|

-"-"-"-"- |

|

размеры швов при стыках с накладками и диаметр накладок |

накладки только двусторонние

|

|

|

длина сварного шва: |

|

|

4 номинальных диаметра при двустороннем шве

|

|

|

8 номинальных диаметров - при одностороннем

|

|

наличие пор и шлаковых включений |

недопустимо |

11. |

Качество замоноличивания стыка колонн: |

|

|

зачеканка зазора между стыкуемыми плоскостями колонн

|

обязательна

|

|

установка хомутов

|

проектный диаметр с огибанием рабочих стержней

|

|

бетонирование стыка |

бетон на мелком щебне М300

|

|

|

замоноличивание раствором недопустимо

|

|

установка арматурных сеток в углах граней колонн |

по проекту |

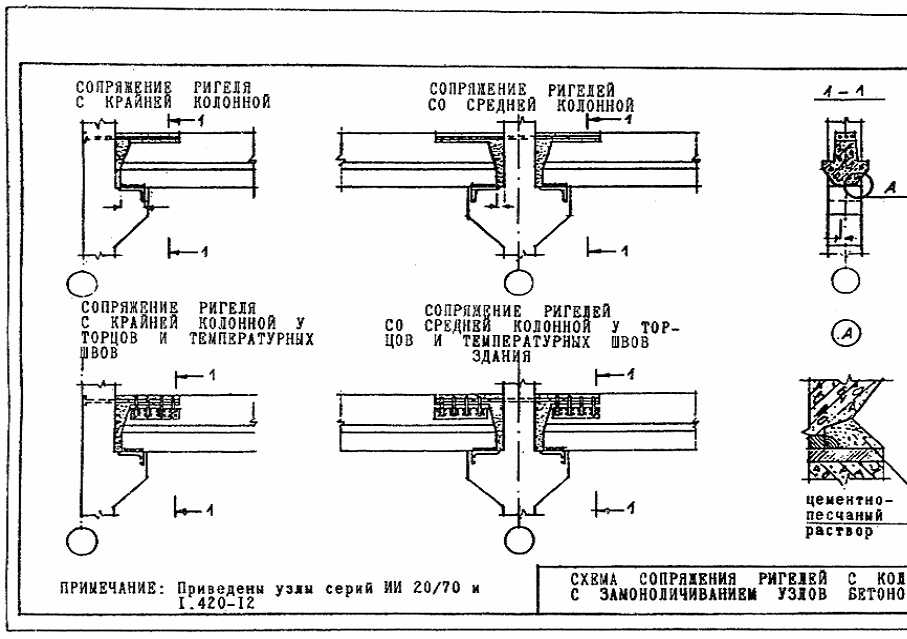

12. |

Смещение ригелей относительно осей колонн |

8 мм

|

13. |

Глубина опирания ригеля на консоли колонны |

отклонение не более 12 мм

|

14. |

Размер зазора между торцами ригелей и гранью колонны

|

Не менее 40 мм

|

15. |

Ориентация ригелей по отношению к арматурным выпускам из колонн |

Согласно проекту по количеству стыкуемых выпусков

|

16. |

Контакт ригеля с консолью колонн |

Недопустимость клиновидных зазоров и применения пакетов из несваренных пластин

|

17. |

Соосность выпусков арматурных стержней ригеля и колонны

|

См. п. 8 настоящего раздела |

18. |

Качество стыков выпусков арматурных стержней: |

|

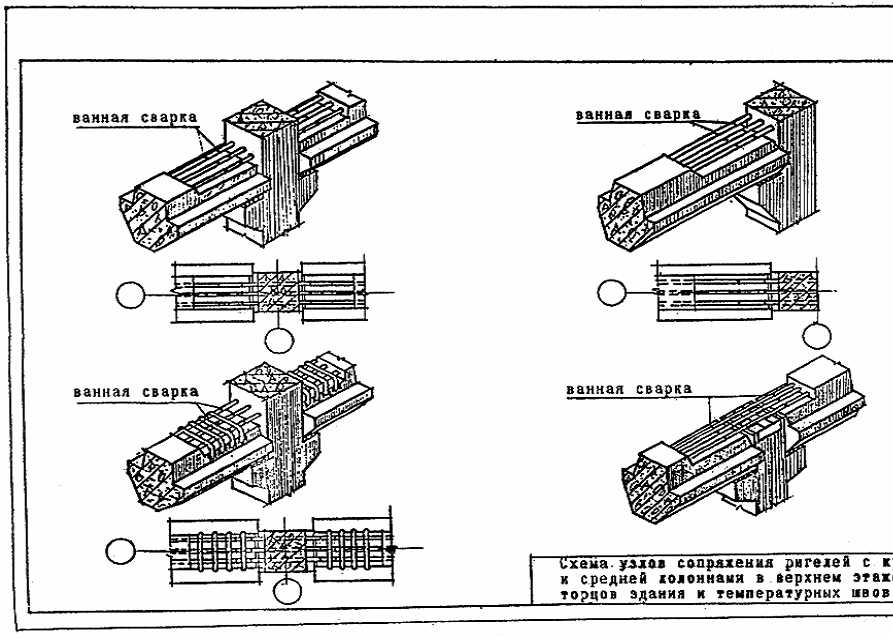

|

ванная (ванно-шовная) сварка с соответствующей подготовкой свариваемых торцов стержней |

с использованием инвентарных форм; скоб- накладок и др. согласно ГОСТ 14098-85

|

|

размеры и подготовка торцов арматурных вставок |

по проекту. Недопустимость устройства вставок на обоих концах ригеля

|

|

наличие пор и шлаковых включений |

недопустимо |

|

сварка с накладками |

только с двусторонними накладками с длиной шва

|

|

|

4d - при двустороннем шве |

|

|

8d - при одностороннем |

19. |

Приварка ригеля к закладной детали консоли колонн:

|

|

|

длина сварного шва |

по проекту в зависимости от сетки колонн |

|

высота (катет) шва |

|

20. |

Установка надопорных хомутов в узлах сопряжения ригелей перекрытий и покрытий с колоннами у торцов и температурных швов зданий |

Проектное количество с обязательным огибанием рабочих стержней и приваркой к закладной детали двусторонним швом (схема № 14)

|

21. |

Замоноличивание зазора между торцом ригеля и колонной |

Бетоном М200 или М300 в зависимости от сетки колонн с вибрацией

|

|

|

Заполнение зазора раствором и кусками бетона, кирпича и др. материалов недопустимо (схема № 14)

|

22. |

Установка и крепление межколонных плит перекрытия:

|

|

|

качество крепления опорных столиков на колоннах крайних рядов

|

согласно проекту схема № 10

|

|

установка упорных уголков

|

|

|

сопряжение смежных межколонных плит

|

|

23. |

Глубина опирания плит перекрытий и покрытий при пролете:

|

Уменьшение, не более |

|

6,0 м |

12 мм |

|

9-12 м |

16 мм |

24. |

Крепление плит на полках ригеля |

Сварные швы согласно проекту. (Схема № 15)

|

25. |

Замоноличивание швов между плитами |

Обязательная расчистка швов перед бетонированием. Заполнение шва с уплотнением бетона.

|

26. |

Крепление стеновых панелей

|

Согласно проекту |

27. |

Складирование конструкций в зоне монтажа |

Складирование должно быть на спланированной площадке в штабелях согласно требованиям ГОСТ 13015.4-84

|

Дополнительные требования к устройству каркасов в сейсмических районах (ИИС-20)

|

28. |

Стыки колонн со стальной обоймой:

|

(схема № 13) |

|

взаимное смещение осей |

15 мм |

|

увеличение зазора между стыкуемыми плоскостями

|

15 мм

|

|

толщина рихтовочной пластины |

по месту |

29. |

Количество, диаметр и длина стыковых накладок |

по проекту в зависимости от сетки колонн и нагрузки

|

30. |

Сварка стыковых накладок: |

|

|

длина шва |

шов двусторонний 4d согласно ГОСТ 14098-85

|

|

высота шва

|

для данного диаметра накладки

|

31. |

Замоноличивание стыка: |

|

|

установка арматурной сетки по периметру |

диаметр и размер ячеек по проекту

|

|

зачеканка зазора между стыкуемыми плоскостями жестким раствором М300

|

обязательна |

|

обетонирование |

бетон на мелком щебне М300

обмазка раствором вместо бетона недопустима

|

32. |

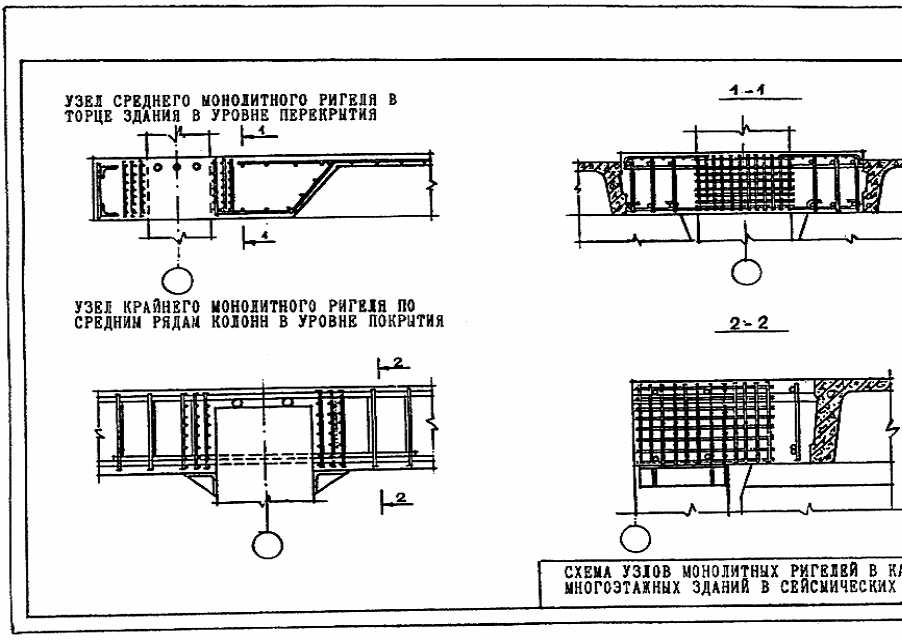

Устройство монолитных продольных ригелей (в уровне перекрытий и покрытий):

|

Схема № 15 |

|

приварка продольной арматуры к анкерным устройствам в торце здания и у антисейсмического шва

|

обязательна по проекту |

|

установка вертикальных арматурных сеток и хомутов у колонн и в пролете

|

в требуемом количестве и проектного диаметра |

|

установка продольных арматурных стержней |

согласно проекту без перегибов и в проектном положении

|

33. |

Выполнение хомутов в приопорной зоне ригеля, сопрягаемого с колонной |

Хомуты обязательно замкнутые с плотным огибанием продольных стержней

|

34. |

Бетонирование приопорной зоны ригеля после установки хомутов

|

Бетон М300 с уплотнением вибрацией (схемы № 17 и 17а)

|

35. |

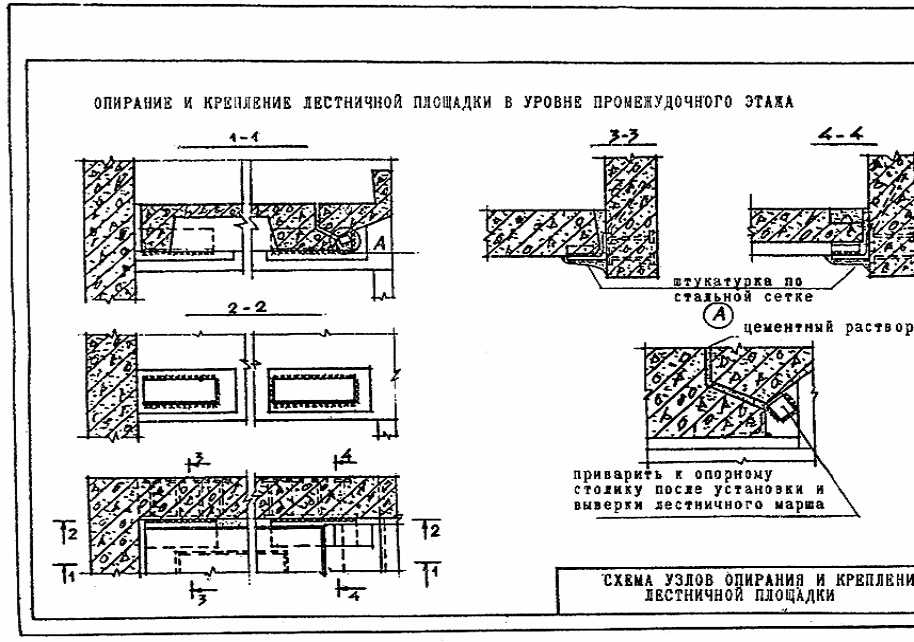

Опирание и крепление лестничных площадок:

|

|

|

качество крепления опорных столиков |

обварка по контуру швом h = 8 мм

|

|

штукатурка столика по стальной сетке |

предварительное закрепление сетки

(схема № 18)

|

36. |

Опирание и крепление лестничного марша к лестничной площадке |

Обязательная сварка закладных деталей в местах опирания швом h = 6 мм (схема № 18)

|

37. |

Крепление стеновых панелей в уровне фундаментной балки:

|

|

|

зазор над фундаментной балкой

|

не менее 30 мм |

|

укладка арматурной сетки между смежными панелями

|

обязательна на длине 1000 мм в каждую сторону |

|

зазор между гранью колонны

|

не менее 30 мм |

38. |

Крепление стеновых панелей к рядовой колонне:

|

|

|

в уровне низа окон

|

зазор не менее 30 мм |

|

в уровне верха окон |

навеска нежесткая (схема № 19)

|

39. |

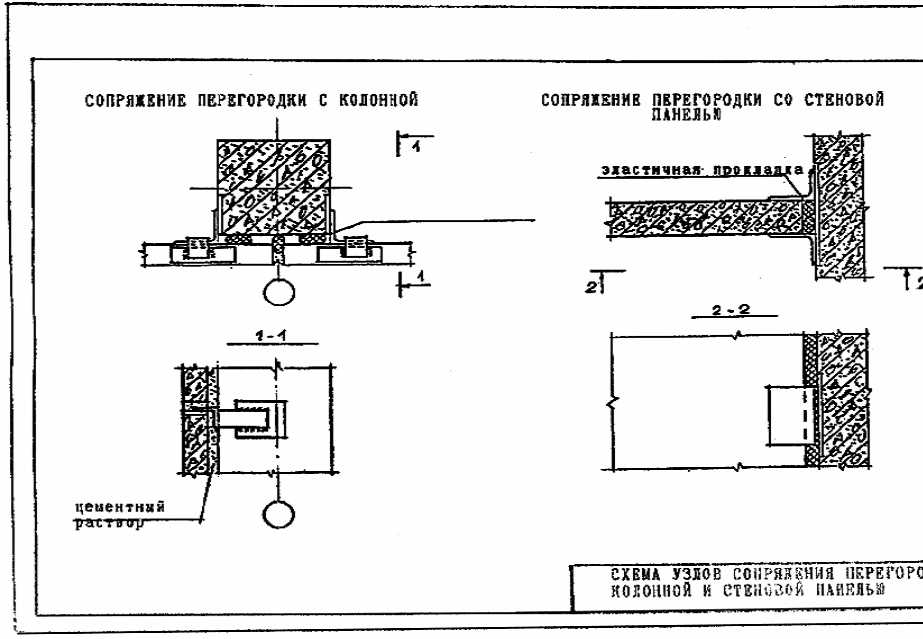

Сопряжение сборных железобетонных перегородок с колонной:

|

(схема № 20)

зазор не менее 30 мм |

|

закладное изделие |

- обеспечивающее независимое вертикальное перемещение

|

|

упругая прокладка |

- пороизол или герметик |

40. |

Наличие и качество ведения исполнительной и производственно-технологической документации |

Журнал монтажных работ, Журнал сварочных работ, Журнал герметизации стыков, Журнал антикоррозионной защиты, акты на скрытые работы, исполнительные схемы

|

7. Монтаж каркасов межвидового применения в многоэтажных зданиях

(производственных и вспомогательных) промышленных предприятий

с конструктивным решением по серии 1.020-1/83

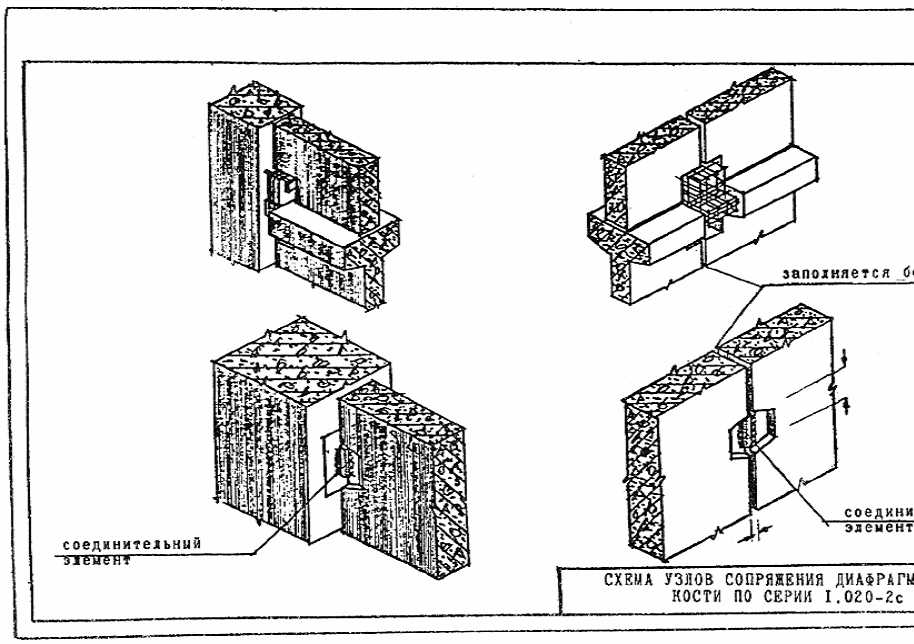

7.1. Каркасы многоэтажных зданий с использованием конструкций серии 1.020-1/83 решены по связевой схеме с шарнирным сопряжением ригелей с колоннами.

7.2. Каркас серии 1.020-1/83 является связевым каркасом, в связи с чем особенно важное значение для обеспечения пространственной устойчивости здания, как в процессе монтажа, так и в процессе эксплуатации, имеет качество выполнения дисков перекрытий.

7.3. Пространственная устойчивость зданий с помощью диафрагм жесткости обеспечивается расстановкой их в обоих направлениях, а также качеством выполнения сопряжений с колоннами и между собой.

7.4. Каркас решен с использованием ригелей высотой 450 и 600 мм в зависимости от сетки колонн, расчетной нагрузки и типа плит перекрытий.

7.5. Монтаж колонн вышерасполагаемого яруса (этажа) может производиться только после полной сборки перекрытий нижерасположенных ярусов.

7.6. Каркасы производственных зданий промышленных предприятий с сетками колонн 6х6 м и 9х6 м, с колоннами сечением 400х400 мм при высотах этажей от 3,6 до 7,2 могут быть, согласно решениям по серии, с установкой вертикальных стальных связей в продольном и поперечном направлениях.

7.7. Омоноличивание стыков колонн может производиться одновременно с выполнением работ по устройству перекрытия над стыком.

В первую очередь должны устанавливаться и закрепляться с помощью сварки межколонные (связевые) плиты.

7.8. Контролируемые параметры в каркасах серии 1.020-1/83 приведены в таблице № 7.

Таблица 7

1 |

2

|

3 |

|

Каркасы серии 1.020-1/83

|

1. |

Сопряжение стен подвала с колоннами |

Недопустима передача бокового давления грунта через стены на колонны

|

2. |

Обратная засыпка пазух фундаментов

|

Равномерно по периметру |

3. |

Подготовка под полы у стен подвала |

Утолщенная, армированная на ширине 1,0 м

|

4. |

Установка колонн, связей и ригелей |

Аналогично требованиям по серии 1.420-12

|

5. |

Сопряжения элементов колонн |

Соотношение диаметров стыкуемых стержней не менее 0,5

|

6. |

Монтаж лестничной клетки |

При обязательном выполнении перекрытия в смежных пролетах

|

7. |

Сопряжение смежных связевых (межколонных) плит перекрытий |

Обязательная установка соединительных стержней с приваркой двусторонним швом

|

8. |

Монтаж диафрагм жесткости: |

Обязательно в продольном и поперечном направлении

|

|

сопряжение с фундаментом; |

обязательна сварка или проектный перепуск выпусков

|

|

количество в одном температурном блоке; |

не менее 3

|

|

толщина горизонтального стыка смежных на перекрытии элементов;

|

не менее 20 мм и не более 40 мм |

|

ширина вертикального шва между элементами и колоннами

|

не менее 20 мм и не более 40 мм |

9. |

Стыки диафрагм жесткости:

|

|

|

размеры соединительных пластин;

|

120х200х12 мм |

|

длина и катет сварного шва на каждой панели диафрагмы;

|

12-260 |

|

соединительные пластины поверху

|

не менее 70х200х12 мм

6-220 мм

|

|

длина и катет сварного шва

|

|

10. |

Стыки панелей диафрагм жесткости с колоннами:

|

|

|

размеры соединительных пластин

|

70х200х12 мм |

|

длина сварного шва

|

|

|

на колонне 300х300 мм

|

не менее 230 мм |

|

на колонне 400х400 мм |

не менее 200 мм

Схема № 21

|

11. |

Замоноличивание вертикальных и горизонтальных швов цементным раствором

|

Прочность не менее М 200 |

12. |

Зазоры между торцами ригелей и гранями колонн

|

не менее 20 мм |

13. |

Монтаж плоских плит перекрытия:

|

|

|

зона опирания на полки ригелей

|

обязательность подстилающего слоя

|

|

швы между плитами |

не менее 40 мм

|

|

заполнение швов между плитами бетоном |

обязательно с предварительной расчисткой и с уплотнением бетона

|

14. |

Монтаж ребристых плит перекрытия (типа ТТ или Т):

|

|

|

сварка опорной закладной детали с закладной деталью ригеля

|

согласно проекту |

|

установка соединительного элемента между полками плит

|

сварка швом 6-60 мм |

|

заделка зазора у диафрагм жесткости |

согласно проекту |

|

с установкой накладного элемента |

диаметр стержня и длина шва по проекту

|

|

Дополнительные требования к устройству каркасов серии 1.020-1/83 в сейсмических районах

|

15. |

Обеспечение рамно-связевой схемы каркаса |

|

|

выполнение рамных узлов сопряжения ригеля с колонной;

|

|

|

выполнение рамных узлов сопряжения связевых панелей перекрытий;

|

Схема № 15 |

16. |

Глубина опирания на консольные уголки колонн арматурных выпусков и качество их сварки

|

Не менее 140 мм

шов двусторонний h = 10 мм |

17. |

Установка замкнутых хомутов в зоне сопряжения ригеля с колонной:

|

|

|

количество и диаметр |

по проекту |

|

шаг

|

|

18. |

Стыки арматурных выпусков связевых плит перекрытий:

|

|

|

на подкладной скобе с накладками |

согласно требованиям ГОСТ 14098-85

|

19. |

Соединение арматурных выпусков в верхней зоне диафрагм жесткости

|

По проекту согласно требованиям ГОСТ 14098-85 |

20. |

Обеспечение жесткости диска перекрытия:

|

|

|

армирование

|

в пересечениях по проекту |

|

замоноличивание стыков

|

раствор не ниже М200 |

21. |

Обеспечение раздельной работы конструкций стенового ограждения и каркаса:

|

|

|

зазор

|

не менее 20 мм |

|

крепление

|

согласно проекту |

22. |

Крепление перегородок:

|

|

|

к колонне и стенам |

пристрелка дюбелями с помощью стальных скоб |

|

к перекрытиям и ригелям

|

|

|

Зазор заполняется упругой прокладкой

|

Схема № 20 |

8. Монтаж каркасов одно- и многоэтажных производственных зданий

и сооружений из металлических конструкций

8.1. Настоящий раздел Пособия содержит основные положения по проведению проверок качества строительства на объектах, строительство которых осуществляется с использованием в каркасах зданий металлических конструкций.

8.2. В основу рекомендаций к выполнению проверок положены требования по монтажу и изготовлению металлических конструкций, изложенные в СНиП 3.03.01-87 "Несущие и ограждающие конструкции" и СНиП III-18-75 "Металлические конструкции. Правила производства и приемки работ".

8.3. Конструктивные требования к наиболее распространенным видам стальных конструкций в основных положениях приняты в соответствии с "Пособием по проектированию стальных конструкций" к СНиП II-23-81* "Стальные конструкции", а также по чертежам типовых серий.

8.4. При проверках необходимо также использовать инструкции и руководства по изготовлению и монтажу отдельных специальных конструкций, проекты производства работ и технологические карты.

8.5. Контроль качества возведения одно- и многоэтажных производственных зданий с металлическим каркасом, а также отдельных специальных сооружений из металла должен включать проверку соблюдения параметров, изложенных в таблице № 9.

8.6. Общие требования к обеспечению геометрических параметров, контролю состояния геодезической основы и устойчивости монтируемых каркасов на всех стадиях монтажа необходимо проверять согласно рекомендациям, изложенным в разделе 5, относящемся к зданиям и сооружениям с железобетонным каркасом.

8.7. Наличие и полнота исполнительной документации по каждому виду работ и контролируемых параметров, указанных в таблице 8, должны быть проконтролированы согласно требованиям СНиП 3.03.01-87 и СНиП 3.01.85*, а также указаниям в проекте.

Таблица 8

| | | |

NN

п.п. |

Состав основных контролируемых параметров и нормативных требований |

Предельные отклонения от нормативных параметров и требований

|

1 |

2 |

3 |

|

А. Колонны и опоры

|

1. |

Смещение анкерных болтов от разбивочных осей в фундаментах

|

10 мм |

2. |

Подливка из цементного раствора под опорной плитой колонны

|

Заполнение без пустот, контролируемое простукиванием |

3. |

Приварка (прихватка) анкерных плиток к опорным траверсам колонн

|

Обязательна

Схема № 22 |

4. |

Плотность закручивания гаек до отказа и их законтривание на анкерных болтах с проверкой щупом толщиной 0, 3 мм |

Законтривание обязательно. Контроль остукиванием и щупом. Законтривание приваркой недопустимо.

|

5. |

Наличие зазора по фрезерованным поверхностям опорных траверс и закладной детали фундамента без заплавления сваркой

|

Недопустимо |

6. |

Опирание анкерных плиток на вертикальные листы опорной траверсы по нефрезерованной поверхности (вырезы бензорезом и т.п.)

|

Недопустимо |

7. |

Отклонения отметок опорных поверхностей колонн и опор от проектных

|

± 5 мм |

8. |

Разность отметок опорных поверхностей соседних колонн и опор по ряду и в пролете

|

± 3 мм |

9. |

Смещение осей колонн и опор относительно разбивочных осей в опорном сечении

|

5 мм |

10. |

Отклонение осей колонн от вертикали в верхнем сечении при длине колонн, мм

|

|

|

св. 4000 до 8000 |

не более 10 мм;

|

|

св. 8000 до 16000 |

-"-"- 12 мм;

|

|

св.16000 до 25000 |

-"-"- 15 мм;

|

|

св.25000 до 40000 |

-"-"- 20 мм.

|

11. |

Стрела прогиба (кривизна) колонны, опоры и связей по колоннам |

Не более 0,0013 расстояния между точками закрепления или 15 мм

Схема № 22

|

12. |

Односторонний зазор между фрезерованными поверхностями в стыках колонн |

Не более 0,0007 поперечного сечения колонны:

при этом площадь контакта должна составлять не менее 65% площади поперечного сечения

|

13. |

Расстояние между диафрагмами в сквозных колоннах с соединительной решеткой в одной плоскости

|

Не более 4 м |

14. |

Наличие проектных отвечающих ребер жесткости в местах передачи сосредоточенных нагрузок в рамных узлах

|

Обязательно |

15. |

Наличие в монтажных стыках при приварке накладок незаваренных участков

|

Должны быть с каждой стороны по 30 мм до стыка |

|

В многоэтажных зданиях

|

16. |

Требования и контролируемые параметры, изложенные в п.п. 1-9, аналогичны и для каркасов многоэтажных (многоярусных) зданий и сооружений

|

по п. 1-9

|

|

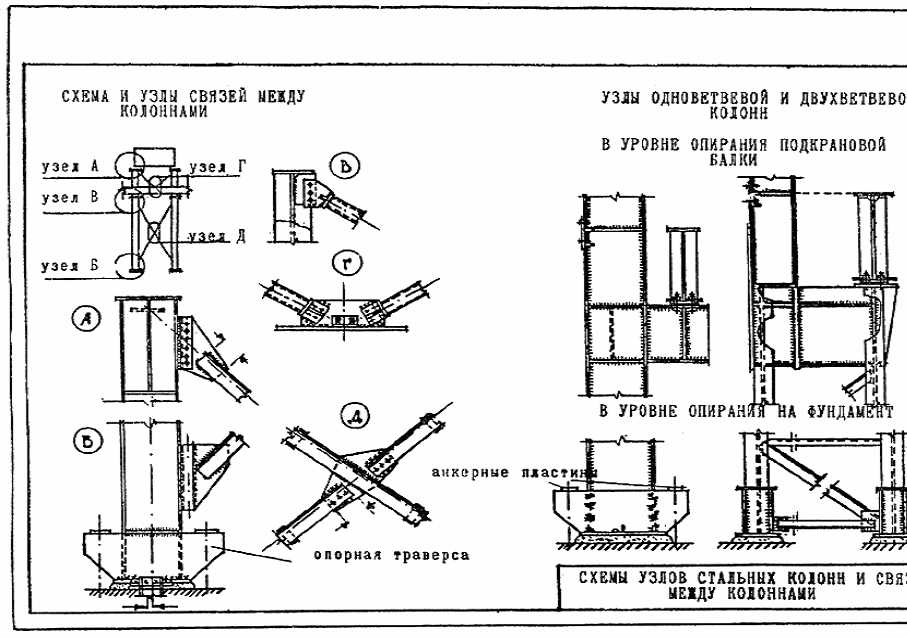

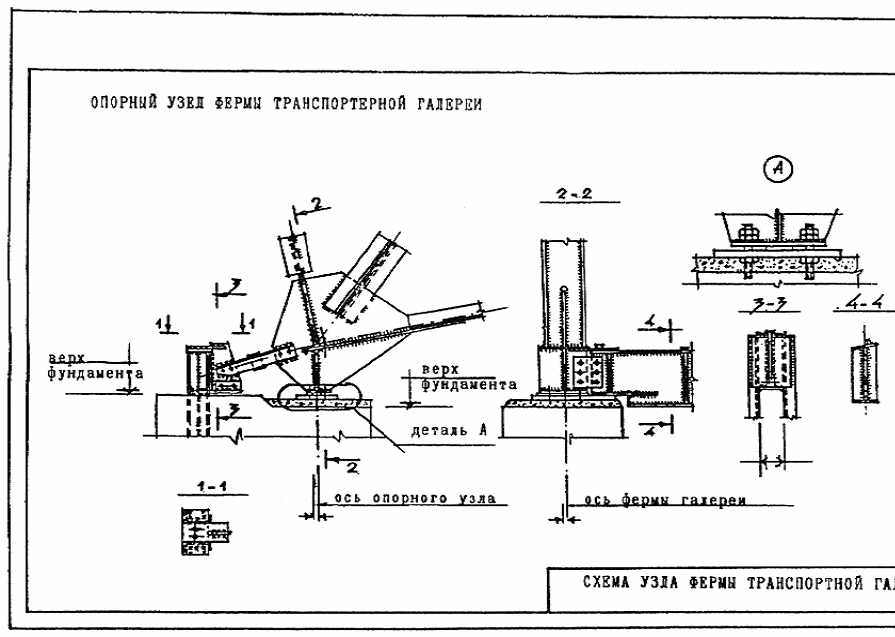

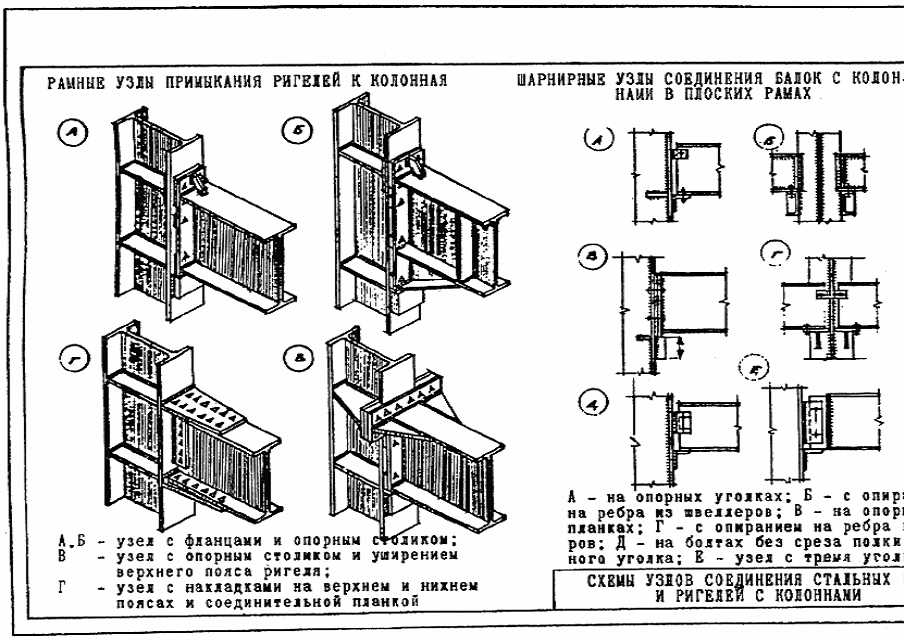

Конструктивные схемы узловых сопряжений

|

В зависимости от решения каркаса. Схема № 27.

|

17. |

Отклонение от совмещения рисок геометрических осей колонн в верхнем сечении с рисками разбивочных осей при длине колонн, мм

|

|

|

до 4000

|

не более 12 мм |

|

св.4000 до 8000

|

-"-"- 15 мм |

|

св.8000 до 16000

|

-"-"- 20 мм |

|

св.16000 до 25000

|

-"-"- 25 мм |

18. |

Разность отметок верха колонн каждого яруса |

0,5 n + 9 мм (n - порядковый номер яруса колонн)

|

|

Некоторые требования к изготовлению колонн

|

19. |

Наличие отверстий радиусом 25 мм для стока воды в опорной траверсе

|

Обязательно |

20 |

Наличие отверстий диаметром 100 мм в опорных плитах, предусмотренных для подливки раствора (одно отверстие на 0,5 кв. м. площади плиты)

|

Обязательно |

|

Б. Стропильные и подстропильные конструкции

|

1 |

Отклонения отметок опорных узлов от проектных |

±10 мм

|

2 |

Смешения ферм с осей на оголовках колонн из плоскости рамы

|

15 мм |

3 |

Стрела прогиба (кривизна) между точками закрепления сжатых участков пояса фермы

|

0,0013 длины закрепленного участка, но не более 15 мм |

4 |

Расстояние между осями ферм по верхним поясам между точками закрепления

|

15 мм |

5 |

Совмещение осей нижнего и верхнего поясов ферм относительно друг друга (в плане)

|

Не более 0,004 высоты фермы |

6. |

Глубина опирания опорных ребер фермы на опорный столик колонны |

Опирание ферм должно быть по всей длине опорного ребра. Величина зазора с поверхностью колонны не более 11 мм, зазор должен быть заполнен прокладкой

Схема № 23

|

7. |

Внеузловая передача нагрузок на элементы верхнего пояса стропильных ферм |

Смещение не более 20 мм.

При большем смещении требуется проверка расчетом

|

8. |

Превращение в многопролетных зданиях сопряжения смежных ферм на колоннах в неразрезную систему (или наоборот) в отличие от проектного решения

|

Недопустимо |

9. |

Крепление фахверковых стоек к стропильным фермам (балкам)

|

В соответствии с проектом |

|

Некоторые требования к изготовлению ферм

|

10.

|

Расстояние между краями элементов решетки и пояса в узлах сварных ферм с фасонками |

Не менее 6·Т-20 мм,

где Т - толщина фасонки, мм:

не более 80 мм (в этом случае требуется расчет фасонки)

|

11. |

Зазор между торцами стыкуемых элементов поясов ферм, перекрываемых накладками

|

Не менее 50 мм |

12. |

Выведение сварных швов, прикрепляющих элементы решетки фермы к фасонкам, на торцы элементов

|

Не менее 20 мм |

13. |

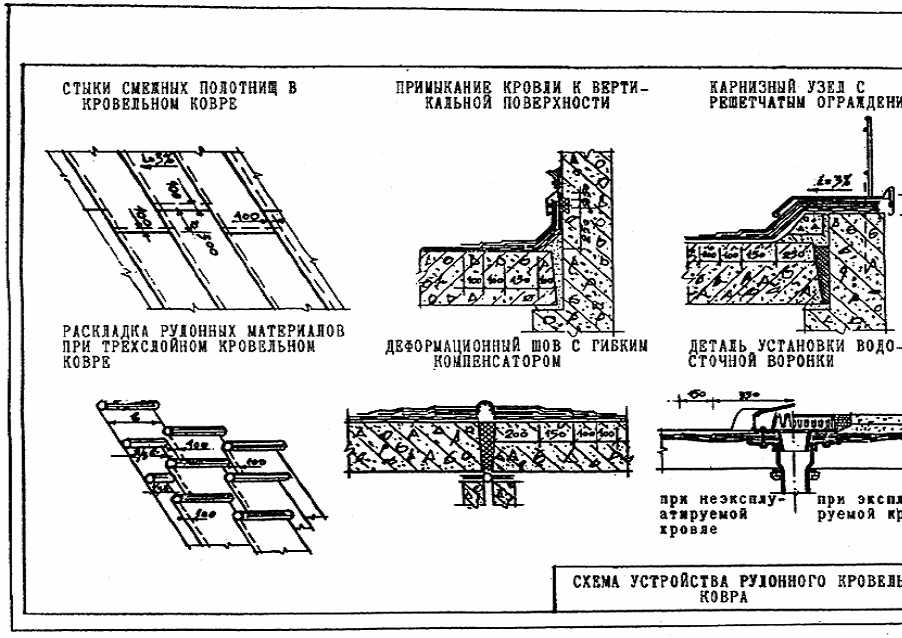

Ориентировка полок уголков |